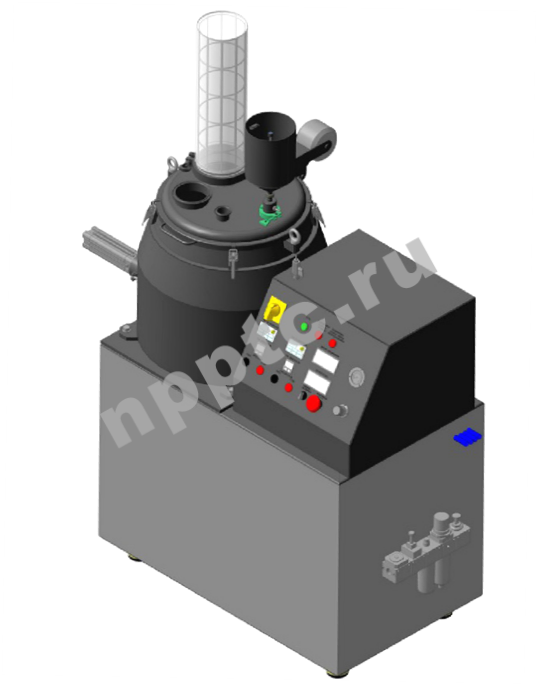

Лопастные смесители-грануляторы

Лопастные смесители-грануляторы — это смесители с высоким усилием сдвига, применяемые для смешивания и гранулирования порошков с добавлением жидкого связующего. Используется для грануляции керамических, ферритовых, твердосплавных и других порошков. Так же может применяться для смешивания, деагломерации, гомогенизации, окатывания частиц и нанесения покрытий.

|

Отрасль применения |

|

|

|

|

|

|

|

Система менеджмента качества сертифицирована (ISO 9001:2008)

|

Модель |

ЛСГ-3 |

ЛСГ-5 |

ЛСГ-10 |

ЛСГ-15 |

ЛСГ-25 |

ЛСГ-80 |

|

Общий объем емкости, л |

3 |

5 |

10 |

15 |

25 |

80 |

|

Рабочий объем ёмкости, л * |

0,9-2,1 |

1,5-3,5 |

3-7 |

4,5-10,5 |

7,5-17,5 |

24-56 |

|

Максимальная частота оборотов импеллера, об/мин |

600 |

600 |

600 |

500 |

400 |

350 |

|

Максимальная частота оборотов рассекателя (ножа), об/мин |

3000 |

3000 |

3000 |

3000 |

3000 |

3000 |

|

Установленная мощность, не более, кВт ** |

1,5 |

2,5 |

4 |

6 |

8 |

12 |

|

Габаритные размеры (ДxШxВ), не более, мм *** |

1000х450 х950 |

1100х500 х1100 |

1400х600 х1300 |

1600х750 х1450 |

1800х900 х1550 |

2100х1050 х1650 |

|

Масса, не более, кг *** |

200 |

230 |

300 |

350 |

500 |

800 |

|

Технические характеристики смесителей |

Серии ЛСГ |

|||||

|

Основное применение |

Смешивание и грануляция порошков с добавлением жидкого связующего |

|||||

|

Тип смешивания * |

Сухой с добавлением связующего |

|||||

|

Материал смесительной ёмкости, импеллера и ножа |

Нержавеющая сталь |

|||||

|

Загрузочный коэффициент * |

0,3-0,7 от общего объема |

|||||

|

Количество мешалок |

2 |

|||||

|

Тип мешалок |

Импеллер, высокоскоростной рассекатель (нож) |

|||||

|

Конструктивные исполнения |

Без механизма подъема-опускания крышки С механизмом подъема-опускания крышки |

|||||

|

Выгрузка готового состава |

Через затвор в нижней части емкости |

|||||

|

Нагрев смесительной емкости |

Рубашка для подачи жидкого теплоносителя / электронагрев (опция) |

|||||

|

Регулировки частоты оборотов |

Частотным преобразователем (опция) |

|||||

|

Задание времени работы |

Таймером (опция) |

|||||

|

Подключение к сети электропитания |

220В, 50Гц / 380В, 50Гц |

|||||

* Данные параметры зависят от физико-механических свойств смешиваемого и гранулируемого материала и определяются опытным путем при обработке технологии на каждом отдельном виде материала.

** Мощность смесителя-гранулятора зависит от максимальной частоты оборотов мешалки, массы гранулируемых составов, необходимости нагрева смесительной емкости и конструктивного исполнения гранулятора (с подъемом / без подъема).

*** Габаритные размеры и масса смесителей определяются конструктивным исполнением и объем смесительной ёмкости.

|

Модель |

ЛСГ-100 |

ЛСГ-200 |

ЛСГ-300 |

ЛСГ-400 |

ЛСГ-600 |

ЛСГ-800 |

|

Общий объем емкости, л |

100 |

200 |

300 |

400 |

600 |

800 |

|

Рабочий объем ёмкости, л * |

30-70 |

60-140 |

90-210 |

120-280 |

180-420 |

240-560 |

|

Максимальная частота оборотов импеллера, об/мин |

300 |

260 |

200 |

180 |

160 |

140 |

|

Максимальная частота оборотов рассекателя (ножа), об/мин |

1500 |

1500 |

1500 |

1500 |

1500 |

1500 |

|

Установленная мощность, не более, кВт ** |

12 |

15 |

18,5 |

22 |

30 |

45 |

|

Габаритные размеры (ДxШxВ), не более, мм *** |

2300х1100 х1700 |

2500х1200 х2100 |

2800х1400 х2300 |

2900х1600 х2450 |

3200х1800 х2600 |

3800х2100 х2800 |

|

Масса, не более, кг *** |

900 |

1400 |

1800 |

2100 |

3200 |

4500 |

|

Технические характеристики смесителей |

Серии ЛСГ |

|||||

|

Основное применение |

Смешивание и грануляция порошков с добавлением жидкого связующего |

|||||

|

Тип смешивания * |

Сухой с добавлением связующего |

|||||

|

Материал смесительной ёмкости, импеллера и ножа |

Нержавеющая сталь |

|||||

|

Загрузочный коэффициент * |

0,3-0,7 от общего объема |

|||||

|

Количество мешалок |

2 |

|||||

|

Тип мешалок |

Импеллер на высокоскоростной рассекатель (нож) |

|||||

|

Конструктивные исполнения |

Без механизма подъема-опускания крышки С механизмом подъема-опускания крышки |

|||||

|

Выгрузка готового состава |

Через затвор в нижней части емкости |

|||||

|

Нагрев смесительной емкости |

Рубашка для подачи жидкого теплоносителя / электронагрев (опция) |

|||||

|

Регулировки частоты оборотов |

Частотным преобразователем (опция) |

|||||

|

Задание времени работы |

Таймером (опция) |

|||||

|

Подключение к сети электропитания |

220В, 50Гц / 380В, 50Гц |

|||||

* Данные параметры зависят от физико-механических свойств смешиваемого и гранулируемого материала и определяются опытным путем при обработке технологии на каждом отдельном виде материала.

** Мощность смесителя-гранулятора зависит от максимальной частоты оборотов мешалки, массы гранулируемых составов, необходимости нагрева смесительной емкости и конструктивного исполнения гранулятора (с подъемом / без подъема).

*** Габаритные размеры и масса смесителей определяются конструктивным исполнением и объем смесительной ёмкости.

Дополнительная комплектация и модернизация:

- Встраивание после выгрузки из смесительной емкости протирочного сита с ячейками нужного диаметра для калибровки полученных гранул.

- Оснащение смесителей встроенной системой электронагрева смесительной емкости (ТЭНами).

- Система охлаждения смесительной емкости с помощью чиллера.

- Установка термопар для измерения температуры.

- Изготовление смесительных емкостей и мешалки из разных материалов: нержавеющая сталь различных марок (12Х18Н10Т, AISI 304, AISI 316L, 06ХН28МДТ и другие), углеродистая сталь, алюминий, титан, и других.

- Изготовление смесителей-грануляторов по техническому заданию Заказчика.

- Установка дополнительного водяного охлаждения рабочих лопастей для теплочувствительных смесей, которые могут налипать на лопасти.

- Оснащение смесителя дополнительными импеллерами и высокоскоростными рассекателями (ножами) различной конфигурации и из различных материалов

- Оснащение системами загрузки, выгрузки и фасовки.

- Исполнение с возможностью подключения к системе вакуумирования Заказчика – в крышке будет установлен штуцер для подключения к вакуумной системе и кран для сброса вакуума.

- Оснащение системой для подачи в рабочую камеру инертного газа (азот, аргон).

- Изготовление электрической части во взрывобезопасном исполнении.

- Регулировка частоты оборотов электродвигателей.

- Комплектование смесителя вакуумной транспортной системой.

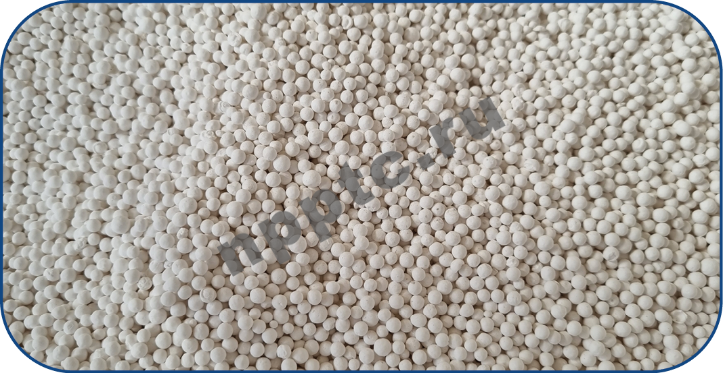

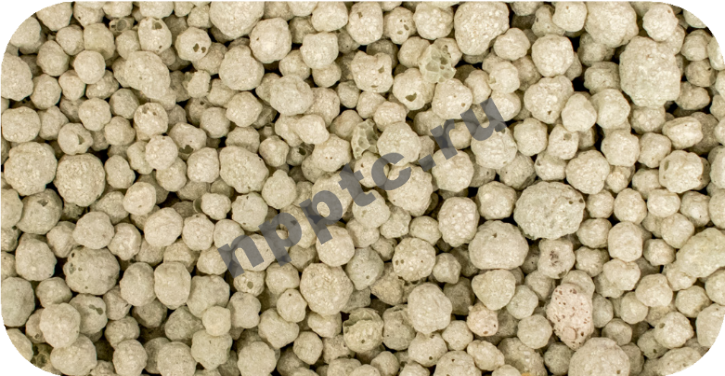

При одновременной работе нижней трехлопастной мешалки (импеллера) и высокоскоростного рассекателя (ножа) установленного на стенке емкости, смесь приводится в трехмерное движение внутри смесительной емкости. Вращаясь вокруг своей оси, трехлопастная мешалка захватывает сухой сыпучий порошок в нижней части смесительной емкости и поднимает его вверх. Так же импеллер обеспечивается циркуляционное центростремительное движение частиц порошка. Создаваемое высокоскоростным рассекателем вращательное движение, отбрасывает частицы порошка от стенки смесительной емкости к ее центру. Порошкообразный материал взаимно сталкивается и диспергируется, образуя «полужидкое движение» смеси. При подаче жидкого связующего внутри емкости, порошок образует гранулы (агломераты) методом окатывания. Готовые гранулы выгружаются через клапан выгрузки и по выгрузному патрубку и ссыпаются в приемную технологическую емкость. Готовый материал обладает однородным составом и хорошей сыпучестью.

|

Высокоскоростные смесители предназначены для смешивания порошков и гранул и позволяют выполнять: |

|

|

Гранулирование порошков |

Получение мелкосферических гранул и гомогенных смесей путем окатывания порошка с добавлением связующего (получение гранул оксида алюминия, стекла, ферритов, полимеров т.д.). |

|

Смешивание сухих порошков |

Смешивание тонкодисперсных (в том числе комкующихся) порошков и зернистых порошков с разным удельным весом. |

|

Смешивание порошков со связующим и маловязких паст |

Например, перемешивание керамических или металлических тонкодисперсных порошков с полимерным связующим, смолами, каучуками со спиртом. |

|

Измельчение (деагломерация) |

Измельчение агломератов или легко разрушаемых материалов за счет интенсивного соударения о высокоскоростной рассекатель (нож) смесителя, диспергация в жидких средах. |

|

Нанесение покрытий (аппретирование) |

Окатывание частиц или покрытие гранул (создание внешней оболочки). |

|

Осушение |

Удаление жидкости из материала методом выпаривания. |

- Смесители-грануляторы данного типа позволяют получать высокое качество гранул за минимальный промежуток времени.

- Благодаря подобранным параметрам конфигурации мешалок и смесительной емкости, разнонаправленное движение смеси происходит по всему объему перемешиваемого состава без образования застойных зон.

- Высокая однородность гранул благодаря равномерному распределению состава по всему объему.

- Меньшая хрупкость полученных гранул.

- Повторяемость результата – установленные параметры гарантируют достижение воспроизводимых результатов в заданной точке времени работы.

- Для получения гранул на лопастном смесителе-грануляторе используется небольшое количество связующего, поэтому требуется короткое время для высыхания гранул.

- Раздельное плавное регулирование оборотов импеллерной мешалки и высокоскоростного рассекателя, позволяют регулировать интенсивность смешивания и гранулирования в широком диапазоне размера частиц.

- Быстрый результат смешивания и грануляции обеспечивается благодаря мощному электродвигателю и продуманной кинематики движения лопастей.

- Высокое усилие сдвига позволяет осуществлять измельчение и деагломерацию материалов.

- Получение равномерного покрытия частиц в режиме окатывания.

- Смеситель может работать как в периодическом режиме, так и непрерывного режима работы (зависит от требуемой задачи и свойств материала).

- Емкость смесителя и смешивающие лопасти выполнены из нержавеющей стали. Нержавеющая сталь 12Х18Н10Т не подвержена коррозии (также при дезинфицировании емкости с моющими добавками). Все детали, соприкасающиеся со смешиваемым материалом отполированы до зеркального блеска.

- Лопасти импеллера и высокоскоростного рассекателя могут быть легко сняты при необходимости. Это обеспечивает быструю и легкую очистку и техническое обслуживание.

- Легкий доступ к смесительной емкости обеспечивается откидной крышкой с быстросъёмными замками. Для промышленных смесителей крышка снабжена противовесом для легкого открытия и закрытия, что делает эксплуатацию комфортной и снижает трудозатраты. Возможна эксплуатация женским персоналом – эксплуатация смесителей-грануляторов не требует значительных физических усилий.

- Выгрузка готовой смеси осуществляется через горловину в нижней части емкости в приемную тару. Горловина оборудована заслонкой с пневматически приводом для надежной фиксации клапана в рабочем положении. Форма запирающего клапана полностью повторяет изгиб смесительной емкости – это обеспечивает отсутствие застойных зон высокое качество готовой смеси. Клапан выкрузки также оснащен поворотным механизмом (на петле) для чистки клапана и выгрузного отверстия.

- Во время выгрузки лопасти вращаются с пониженной скоростью, что позволяет ускорить процесс выгрузки и предотвратить «залипание» готового материала в емкости смесителя.

- Рубашка смесительной емкости с рубашкой для подачи теплоносителя позволяет выполнять обогрев, охлаждение или поддержание температуры перемешиваемого состава.

- Для безопасности эксплуатации смеситель оборудован датчиками открытия крышки и выгрузного клапана. Система управления предусматривает блокировку рабочего вращения ротора при поднятой крыше или открытом клапане выгрузки.

- Отдельный пульт управления смесителем-гранулятором позволяют гибко устанавливать время работы, скорость вращения роторов и параметры ввода связующих (скорость подачи связующего, объем дозирования, давление сжатого воздуха).

- Время работы задается таймером – по истечении заданного времени смеситель автоматически останавливается.

- Регулировка частоты оборотов позволяет оператору в широком диапазоне плавно изменять интенсивность смешивания и гранулирования (опция).

- Температура внутри смесительной емкости отображается на пульте управления. Термопара напрямую соприкасается со смешиваемым материалом и обеспечивает наиболее точную передачу данных.

- Сменный фильтр на крышке смесительной емкости позволяет исключить потери материала при работе водовоздушной форсунки – воздух выходит из емкости смесителя, а материал остается внутри.

- Конструкцией обеспечивается быстрая смена форсунки для изменения угла распыла, производительности и типу распыла (плоскоструйная, полноконусная и т.п.).

- Используются смотровые стекла, обладающие устойчивостью к воздействию агрессивных сред, высоким температурам, высокому давлению и вибрации. Смотровые стекла с подсветкой обеспечивают безопасность, наблюдение и контроль во время процесса работы.

- Съемные кожухи из нержавеющей стали закрывают двигатель, что упрощает очистку.

- Защита двигателя от перегрузки осуществляется частотным преобразователем и позволяет автоматически выключать двигатель при перегрузке.

- Технологичность конструкции и запас прочности обеспечивают многолетнюю эксплуатацию смесителей без выполнения ремонтных операций.

- В конструкции смесителя-гранулятора применяются надежные серийные подшипники с высоким ресурсом работы.

- Пусконаладочные работы не требуются. Для включения смесителя-гранулятора достаточно установить его на ровную поверхность и включить штекер в розетку (подключил и работай).

- Лопастной смеситель-гранулятор можно модернизировать с помощью множества дополнительных опций и адаптировать к индивидуальным задачам смешивания. Это делает лопастной смеситель оптимальным и экономичным решением для интеграции в новые или существующие производственные процессы.

Лопастные смесители-грануляторы — это смесители с высоким усилием сдвига, применяемые для смешивания и гранулирования порошков с добавлением жидкого связующего. Используется для грануляции керамических, ферритовых, твердосплавных и других порошков. Так же может применяться для смешивания, деагломерации, гомогенизации, окатывания частиц и нанесения покрытий.

Свяжитесь с нами удобным способом

Производство

8 (800) 100-77-23 (Технический отдел)

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Размол и смешивание

Рысев Владимир Александрович

+7 (4855) 28-98-02, +7 (915) 966-86-97

Румянцев Илья Александрович

+7 (4855) 26-77-00 доб.112, +7 (980) 651-85-72

Клиновицкая Екатерина Борисовна

+7 (4855) 29-51-19 доб.117, +7 (910) 974-09-87

Обработка металла

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Захаров Андрей Викторович

+7 (4855) 28-98-01, +7 (915) 966-86-65

Схема проезда

Нужна помощь?

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации