Размольно-классифицирующие комплексы

Размольно-классифицирующие комплексы предназначены для сухого тонкого размола хрупких твердых материалов мелющими телами с последующим непрерывным рассевом измельченного на несколько фракций.

|

Основные отрасли применения мельниц |

|

|

|

|

|

|

|

Система менеджмента качества сертифицирована (ISO 9001:2008)

|

Примеры размалываемых материалов |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Модель | МШСК-100 | МШСК-200 | МШСК-300 | МШСК-500 | МШСК-750 | МШСК-1000 | |

| Общий объем, л | 100 | 200 | 300 | 500 | 750 | 1000 | |

| Рабочий объем, л | 28 | 45 | 68 | 112 | 168 | 225 | |

| Частота оборотов об/ мин | 50 | 48 | 43 | 38 | 35 | 33 | |

| Максимальная загрузка, кг ** | 200 | 340 | 450 | 750 | 1150 | 1500 | |

| Площадь рассева, не менее, м3 | 0,28 | 0,28 | 0,58 | 0,58 | 1,05 | 1,05 | |

| Установленная мощность, кВт *** | 4 | 5 | 8 | 12 | 16 | 23 | |

| Габаритные размеры (ДxШxВ), мм | 2400х1600 х1800 | 2600х1750 х1950 | 2650х1800 х2050 | 2800х1900 х2300 | 2850х2350 х2580 | 3650х2850 х3250 | |

| Масса, не более, кг | 900 | 1000 | 1200 | 1600 | 2200 | 3800 | |

| Технические характеристики шаровых мельниц | Серии МШСК для сухого размола | ||||||

| Основное применение | Тонкий и сверхтонкий размол, истирание, | ||||||

| Принцип воздействия на материал | Удар, истирание | ||||||

| Применяется для материалов | Твердых, средней твердости, хрупких | ||||||

| Тип размола | Сухой | ||||||

| Материал размольного барабана | Нержавеющая сталь / Углеродистая сталь | ||||||

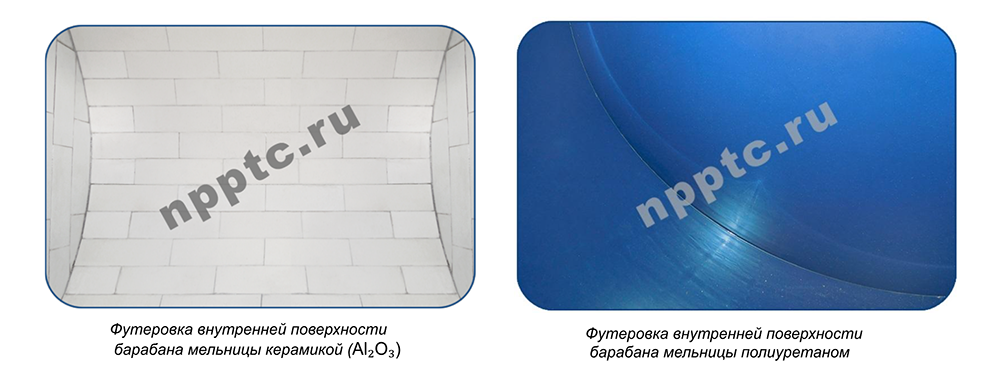

| Футеровка внутренней поверхности барабана (опция) | Оксид алюминия Al₂O₃ (белая), Оксид алюминия Al₂O₃ (красная – ВК-94-1), Полиуретан, Резина, Полипропилен, Карбид кремния SiC. | ||||||

| Рабочий объем (шары + материал) * | 30-35 % от общего объема (возможно до 50%) | ||||||

| Максимальные размеры загружаемого материала, мм * | До 160 мм | ||||||

| Конечная дисперсность материала * | До 10 мкм | ||||||

| Оптимальный диаметр применяемых шаров * | 8-50 мм | ||||||

| Количество устанавливаемых фракций рассева | 2-5 (в зависимости от конфигурации сита) | ||||||

| Минимальный размер устанавливаемой сетки * | 40 мкм | ||||||

| Возможность установки ультразвукового модуля | предусмотрено | ||||||

| Кожух для беспылевой работы | предусмотрено |

* Данные параметры зависят от физико-механических свойств размалываемого материала и определяются опытным путем при обработке технологии на каждом отдельном виде материала.

** Расчет максимальной загрузки шаров и материала произведен с учетом массы керамических мелющих шаров. Для загрузки стальных шаров (нерж. сталь, ШХ-15) или шаров из карбида вольфрама может потребоваться увеличение мощности электродвигателя (зависит от количества шаровой загрузки, типа мелющих тел, а также от удельного веса размалываемого материала).

*** Мощность электродвигателя может меняться – зависит от массы загружаемых шаров.

Дополнительная комплектация и модернизация:

- Установка ультразвукового усилителя просеивания. Вибрационное сито может комплектоваться ультразвуковым усилителем просеивания, который дает следующие преимущества:

- Возможность просеивания на сетках с очень мелкими ячейками.

- Позволяет просеивать порошки с большей точностью.

- Увеличение производительности рассева.

- Увеличение срока службы за счет уменьшения нагрузки на сетку.

- Выполнение рабочей камеры из черной стали (в том числе из специальных сталей).

- Футеровка рабочей камеры – рабочая камера изнутри покрывается износостойким материалом для повышения ресурса работы мельницы, а также для предотвращения попадания в размалываемый материал «вредного» намола со стенок барабана – для каждого вида размалываемого продукта можно подобрать наилучший материал рабочей камеры и мелющих элементов: Оксид алюминия Al₂O₃ Полиуретан, Полипропилен, Карбид кремния SiC.

- Изготовление электрической части во взрывобезопасном исполнении.

- Измельчение и классификация материалов в среде инертного газа.

- Изменение габаритов станины, изготовления эстакады обслуживания.

- Комплектование приемными емкостями.

- Комплектование вибросита дополнительными обечайками с сеткой.

- Оснащение комплекса питателем для автоматизации подачи материала в барабан мельницы.

- Значительно снижает трудозатраты – процесс выгрузки и рассева и сбора готового материала в приемные емкости выполняется автоматически (с минимальным участием оператора).

- Отсутствие пыления при выгрузке материала из шаровой мельницы и подаче материала на рассев. Также конструкция комплекса позволяет дозировать материал порционно на вибрационное сито для повышения качества рассева.

- Система контрольной классификации позволяет исключить крупные частицы массы размолотого порошка, что является особенно важным для обеспечения технологической повторяемости дальнейшего технологического процесса.

- Высокая производительность комплекса позволяет применять его как в малых производствах, так и в производствах с большим объемом выпускаемой продукции.

- Барабан мельницы и классификатор (вибросито) выполнены из нержавеющей стали 12Х18Н10Т и обеспечивают надлежащую стойкость к размалываемому материалу.

- В конструкции комплекса используются стандартные расходные элементы, имеющиеся в свободной продаже на территории РФ (уплотнения, сетка, подшипники и прочие расходные элементы).

- Регулировка частоты оборотов позволяет оператору в широком диапазоне плавно изменять режим размола, от “каскадного” режима работы до «водопадного».

- Технологичность конструкции и запас прочности обеспечивают многолетнюю эксплуатацию мельниц без выполнения ремонтных операций.

- Пусконаладочные работы не требуются. Для включения мельницы достаточно установить ее на ровную поверхность пола и включить штекер в розетку («подключил и работай»).

Размольно-классифицирующий комплекс благодаря исключению промежуточных операций по транспортировке и пересыпанию материала позволяет:

- Ускорить производственный процесс.

- Увеличить производительность работы.

- Снизить трудозатраты.

- Уменьшить площадь, занимаемую оборудованием.

- Исключить потери материала при транспортировке и пересыпании.

- Уменьшить пылеобразование.

- Для удобства обслуживания классификатор и приемные емкости выполнены выкатными, на роликах.

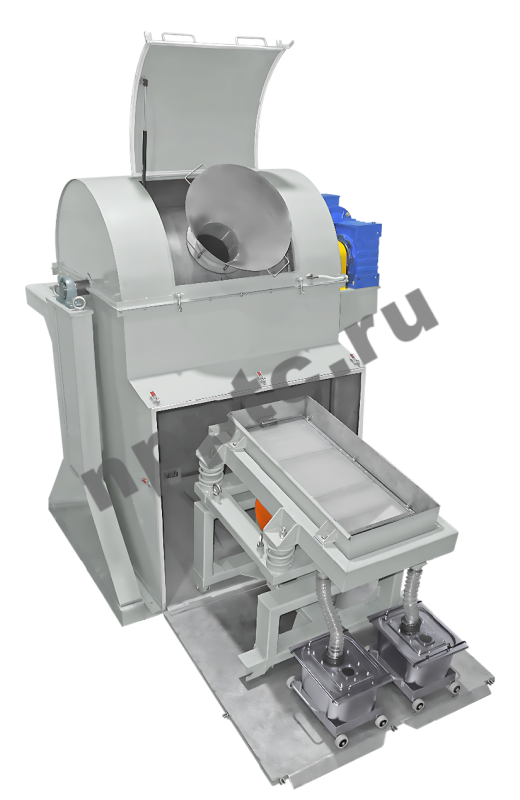

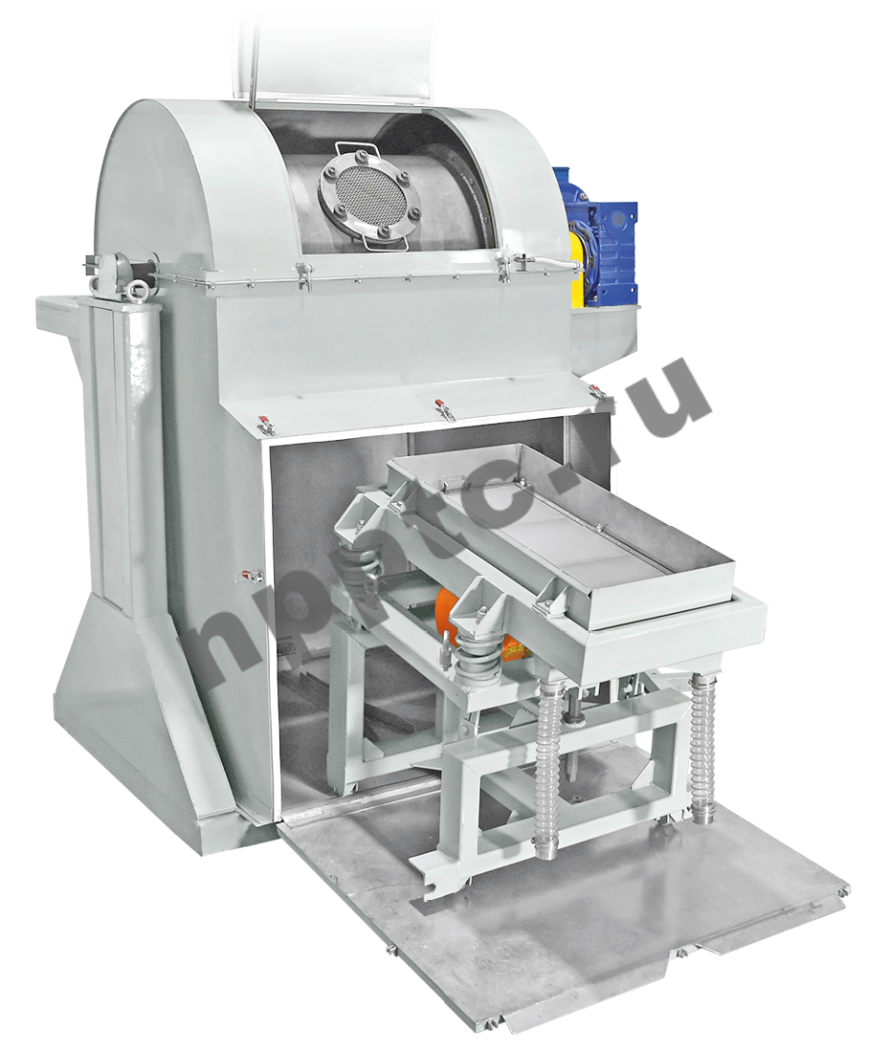

Размольно-классифицирующий комплекс представляет собой шаровую мельницу и вибрационное сито (классификатор) расположенные на одной раме с общей площадкой для работы и обслуживания.

Мельница оснащается герметичным кожухом для беспылевой выгрузки, который полностью закрывает барабан. Работа осуществляется следующим образом: оператор откидывает фиксаторы крышки кожуха, а затем открывает крышку защитного кожуха.

После остановки мельницы оператор снимает штатную крышку с лючка барабана для загрузки материала в барабан мельницы. После окончания цикла размола вместо штатной крышки устанавливается решетка с размером ячеек меньшим, чем диаметр применяемых шаров (далее, оператор закрывает крышку кожуха).

После того как крышка кожуха закрыта система управления позволит оператору включить вращение барабана в рабочем режиме. При вращении барабана в рабочем режиме внутри кожуха порошок разбрасывается через решетку (установленную на загрузочном лючке барабана) в пространство между вращающимся барабаном и стенками кожуха: под собственным весом материал ссыпается по наклонным поверхностям кожуха вибрационное сито (классификатор).

Классификаторы используется для сортировки сыпучих материалов по фракциям путем просеивания. Сита классификатора устанавливается ярусами, размер ячеек сит последовательно уменьшается у каждого яруса сверху вниз (от более крупной сетки к более мелкой). Частицы сыпучего материала размером больше отверстий сетки сита остаются на нем и постепенно ссыпаются через патрубок деки в сортировочную емкость, а частицы меньше просыпаются через сетку вниз и попадают на следующее сито, где цикл повторяется. Таким образом по окончанию процесса просеивания материал распределяется в соответствии с фракционным составом.

После завершения процесса выгрузки (занимает от 5 до 30 минут в зависимости от объема барабана, размера ячеек вибрационного сита, количества фракций) оператор ослабляет бугельные прижимы крышки нижней части кожуха. Данная крышка является пандусом, по которому оператор выкатывает приемные емкости с порошком (для промышленных моделей мельниц с классификатором используются круглые вибросита, расположенные под мельницей и соединенные с мешками большего объема или биг-бэгами).

Свяжитесь с нами удобным способом

8 (800) 100-77-23 (Технический отдел)

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Рысев Владимир Александрович

+7 (4855) 28-98-02, +7 (915) 966-86-97

Румянцев Илья Александрович

+7 (4855) 26-77-00 доб.112, +7 (980) 651-85-72

Клиновицкая Екатерина Борисовна

+7 (4855) 29-51-19 доб.117, +7 (910) 974-09-87

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Захаров Андрей Викторович

+7 (4855) 28-98-01, +7 (915) 966-86-65

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации