Прессы для порошков

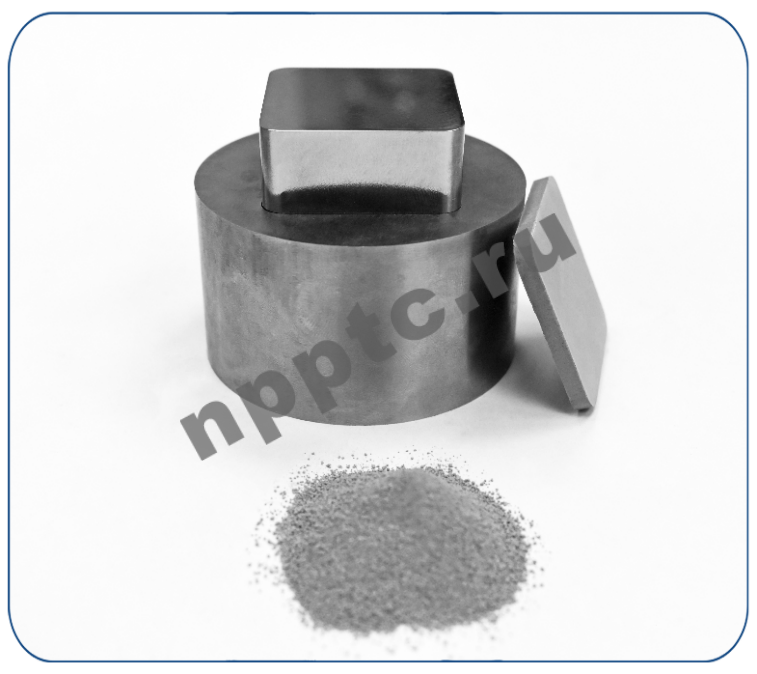

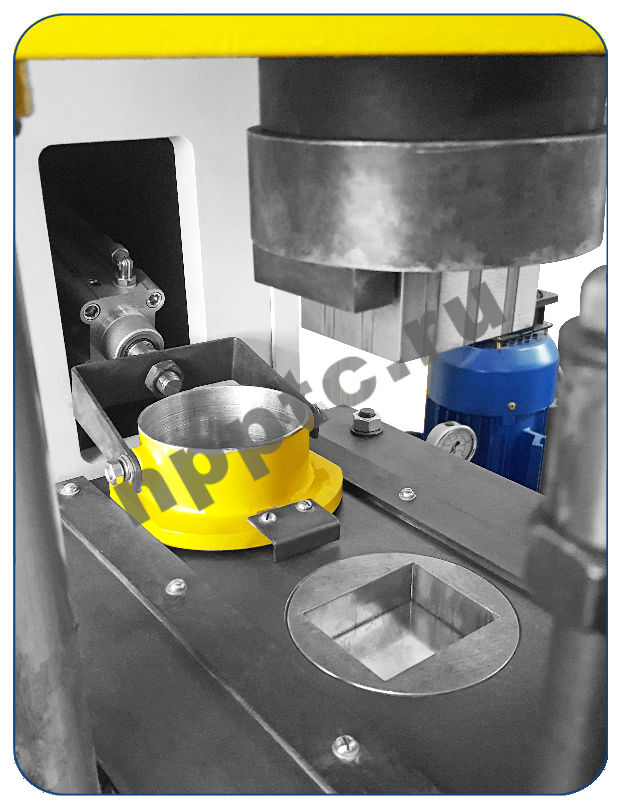

Предназначены для компрессионного формования металлических, керамических, ферритовых и других порошковых смесей (порошок может быть из чистого металла или сплава, неметалла, металлического и неметаллического соединения и т.д.) до необходимой формы, размера и плотности заготовки.

|

Отрасль применения |

|

|

|

|

|

|

|

Система менеджмента качества сертифицирована (ISO 9001:2008)

Прессы для порошков нашего производства используются для прессования порошковой металлургии, твердых сплавов, керамических материалов, ферритов и других материалов. Прессы также могут применяться при прессовании изделий сложной формы.

|

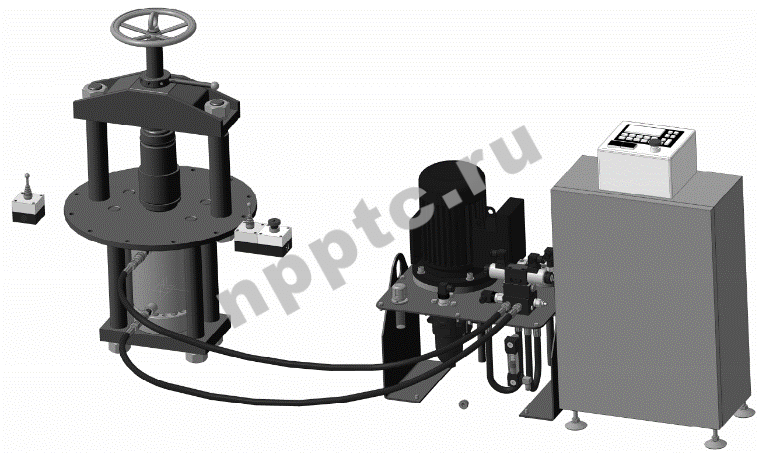

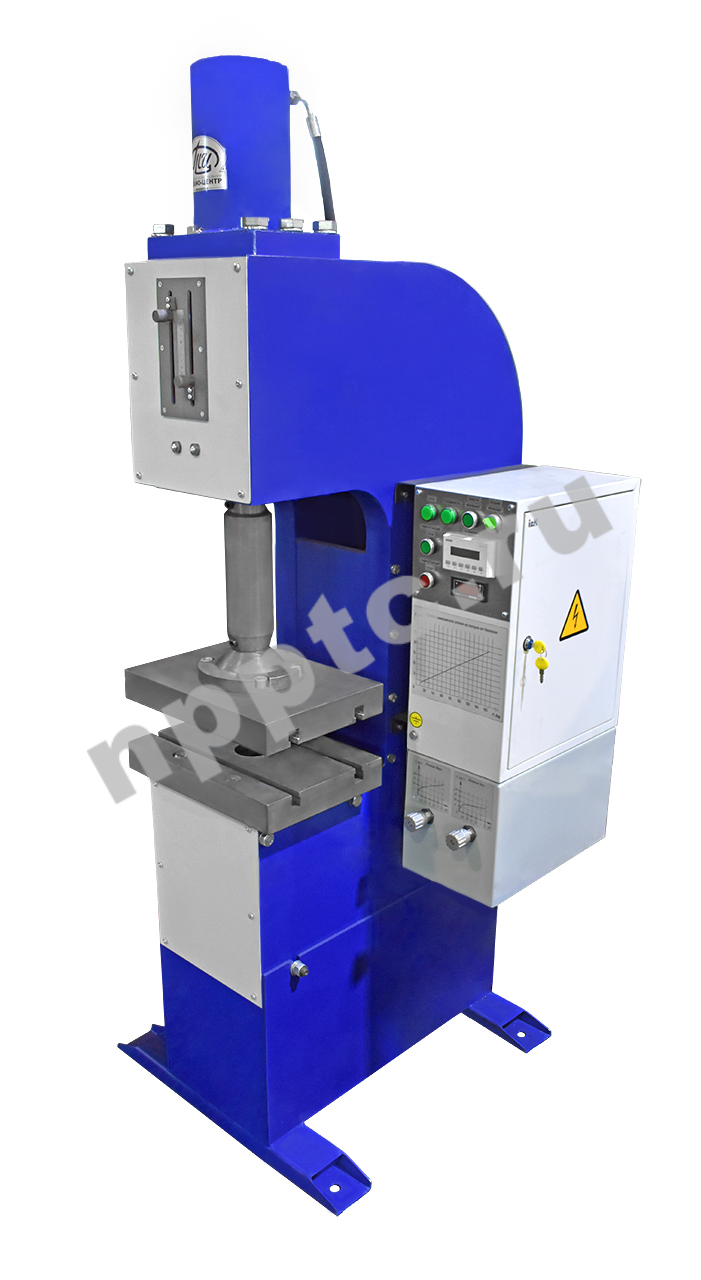

Гидравлические прессы с верхним цилиндром |

|

Модель |

3 |

10 |

25 |

40 |

60 |

100 |

|

Усилие верхнего цилиндра, тс |

3 |

10 |

25 |

40 |

60 |

100 |

|

Ход верхнего цилиндра, не более, мм * |

300 |

300 |

300 |

300 |

300 |

350 |

|

Максимальная скорость рабочего хода, не более, мм/с |

20 |

20 |

17 |

17 |

17 |

15 |

|

Вылет полнуза, мм |

200 |

200 |

200 |

200 |

200 |

250 |

|

Высота между ползуном и плитой пресса, не более, мм |

300 |

300 |

300 |

300 |

300 |

400 |

|

Габариты подштамповой плиты, мм |

286х400 |

600х500 |

600х500 |

600х500 |

600х500 |

800х600 |

|

Установленная мощность, не более, кВт ** |

1,5 |

4 |

4 |

15 |

15 |

15 |

|

Габаритные размеры (ДхШхВ), не более, мм * |

810 |

900 |

950 |

1000 |

1100 |

1100 |

|

Масса, не более, кг |

750 |

900 |

1300 |

2500 |

3800 |

4900 |

|

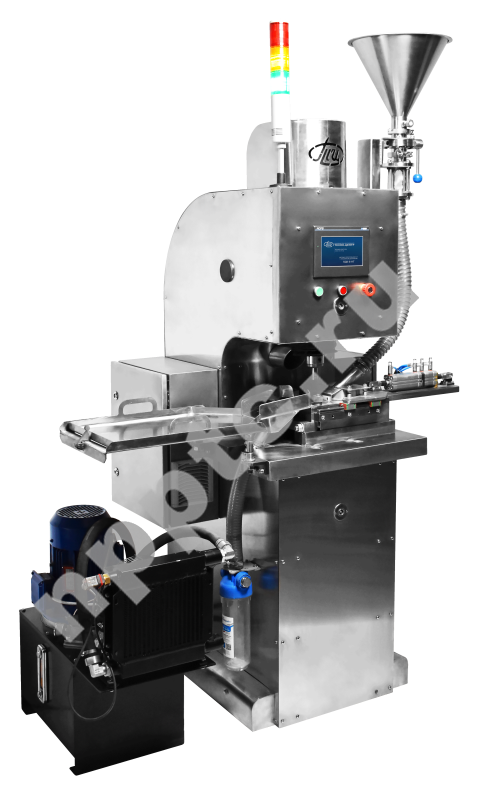

Пресс-автоматы |

|

Модель |

8 |

40 |

65 |

80 |

100 |

150 |

|

Усилие верхнего цилиндра, тс |

8 |

30 |

40 |

50 |

60 |

100 |

|

Усилие нижнего цилиндра, тс |

2 |

10 |

25 |

30 |

40 |

50 |

|

Ход верхнего цилиндра, не более, мм * |

200 |

300 |

300 |

300 |

400 |

500 |

|

Ход нижнего цилиндра, не более, мм |

80 |

150 |

150 |

150 |

200 |

200 |

|

Максимальная скорость рабочего хода, не более, мм/с |

30 |

25 |

20 |

20 |

15 |

10 |

|

Высота между ползуном и плитой пресса, не более, мм |

300 |

300 |

300 |

400 |

400 |

500 |

|

Установленная мощность, не более, кВт ** |

5,5 |

7,5 |

7,5 |

15 |

15 |

25 |

|

Габаритные размеры (ДхШхВ), не более, мм * |

950 |

1900 |

1950 |

1950 |

1950 |

2000 |

|

Масса, не более, кг |

1100 |

2300 |

2900 |

3600 |

4100 |

5200 |

* Габаритные размеры пресса, зависят от хода цилиндра, открытого расстояния от ползуна до плиты, габаритов подштамповой плиты, требований к охлаждению масла, режима работы и исполнения пресса – данные параметры могут изменяться.

** Мощность прессов может быть изменена, зависит от требований к скорости холостого хода, скорости рабочего хода, усилия прессования и режима работы пресса – данные параметры могут изменяться.

Дополнительная комплектация и модернизация:

- Оснащение пресса термоплитами – нагрев может осуществляться маслом или ТЭНами, максимальная температура нагрева плит до 300 С.

- Боксовое исполнение пресса. Данные прессы могут быть использованы для работы с порошками в атомной отросли (ураносодержащими), а также порошками, обладающими нестабильностью и высокой реакционноспособностью.

- Выполнение прессов во взрывозащищенном исполнении;

- Выполнение ручного управления прессом от двух кнопок, джойстиком или педалью.

- Изменение конфигурации пресса в соответствии технически заданием: изменение конфигурации подштамповой плиты, ползуна пресса, верхней плиты, открытой высоты пресса, усилия прессования и других параметров, влияющих на результат работы пресса и удобство обслуживания.

- Изготовление пресс-форм в соответствии с направленным заданием.

- Установка защитного экрана или светового барьера для защиты оператора.

- Комплектование сопутствующим оборудованием для автоматизации процесса порошкового прессования;

- Дополнительные расходные емкости для порошка – поле окончания порошка в емкости, оператор может установить новую заранее заполненную емкость с порошком (это обеспечит непрерывную работу);

- Грузоподъёмные устройства для подъема и опускания расходной ёмкости;

- Система весового дозирования порошков;

- Система контроля и оповещения, об окончании порошка в расходной ёмкости;

- Система видеонаблюдения за процессом прессования с возможностью записи;

- Оснащение роботизированной системой съема изделий из зоны прессования с последующей укладкой;

- Оснащение пресса автоматизированной системой определения веса полученных изделий контролем геометрических размеров полученной детали. Изделия, не прошедшие контроль машинного зрения, автоматических направляются в брак;

- Подача в зону прессования инертных газов (азота, аргона);

- Оснащение принудительной системой охлаждения масла в гидростанции – необходимо при непрерывной работе пресса, или для работы с длительной выдержкой под давленым;

- Данные системы позволяют автоматизировать и упростить производственную линию.

- Примем практические решения по автоматизации для всех типов выпускаемых нами прессов, начиная от решений для непрерывной беспылевой подачи порошка в матрицу и удаления прессованных деталей с рабочей плиты пресса, до укладки деталей на поддоны и лотки для спекания. Объем возможностей после прессования включает в себя как простое сталкивание изделий в лоток или конвейерную ленту, так и применение роботизированных систем с машинным зрением для проверки качества полученных изделий (веса, геометрических размеров) с последующей их укладкой в заданном порядке.

- Параметры прессования можно регулировать в зависимости от веса, плотности, размера и формы деталей. Конечным результатом процесса прессования может быть простая таблетка или изделие, или это может быть прецизионная деталь с высокими допусками (в зависимости от установленной оснастки). Контролируемые параметры включают, в себя:

- Крайнее верхнее и нижнее положение ползунов пресса;

- Усилие верхнего и нижнего ползуна;

- Время выдержки под заданным давлением

- Скорость движения верхнего и нижнего цилиндра

- Различные вариации установки и сохранения программ (выдержка при различном давлении, количество и усилие подпрессовок, выбор температурного режима и другие параметры).

- Система управления обеспечивает точную и быструю работу пресса по заданной оператором программе в соответствии с применяемой технологией прессования. Ввод технологических данных осуществляется оператором с сенсорной панели.

- Система порошковых прессов имеет четко структурированный и простой в использовании интерфейс оператора. Таким образом, операторы прессов знакомятся с функциями оборудования за минимальное время. Рабочая панель пресса доступна и понятна для работы и наладки пресса, имеются показания фактического / заданного значения усилия пресса и отображение неисправностей. Данные программы прессования для повторяющихся деталей могут быть сохранены в базе данных, что сокращает время наладки в будущем.

- Полностью автоматизированные системы засыпки порошка в форму (дозирование и выравнивание), уплотнения порошка, съем готовых изделий с последующим взвешиванием (опция).

- Регулятор давления позволяет поддерживать постоянное давление при заданном значении.

- Пресс может работать в режимах: ручном (каждая операция выполняется по команде с пульта), полуавтоматическом (пресс отрабатывает один полный цикл до изготовления детали) и автоматическом (пресс работает непрерывно до остановки оператором).

- Высокий коэффициент безопасности: работа двумя руками, оснащена аварийным выключателем, машина может быть оборудована защитным экраном с датчиком положения.

- Полученные на прессе изделия имеют высокую плотность и точную повторяемость – это позволяет использовать прессы для массового промышленного производства.

- Пресс для порошков обладает хорошей жесткостью конструкции, высокой точностью и долговечностью, способен работать длительное время при максимальной номинальной мощности.

Принцип работы гидравлического пресса:

Оператор вручную засыпает порошок в пресс-форму, затем запускает гидростанцию пресса и масляный насос, который подает гидравлическую жидкость в гидравлический цилиндр пресса. Создаваемое в гидроцилиндре давление приводит в движение ползун (шток) пресса – шток опускается вниз. После того как шток пресса передал определенное давление на заготовку в соответствии с установленным временем, ползун (шток) пресса поднимается в исходное положение, процесс прессования завершается.

Пресс-форма может быт жестко зафиксирована на плите / ползуне пресса или устанавливаться под пресс вручную. Верхнее и нижнее положение ползуна (штока) может регулироваться системой датчиков пресса.

По сравнению с пресс-автоматами, обычные гидравлические прессы имеют свои неоспоримые преимущества, которые предопределили их широкое распространение в сфере производства порошков:

- Простота в обслуживании и эксплуатации.

- Надежность и долговечность в работе.

- Возможность подавать постоянное усилие сколько угодно продолжительное время.

- Компактность и малый вес позволяют легко доставить пресс вместо эксплуатации (также на верхние этажи).

- Управление прессом осуществляется с помощью педали или от двух кнопок: при нажатии ползун начинает рабочий ход, также возможно управление при помощи джойстика.

- Гидравлические прессы достаточно экономичны – работают с подключением гидростанции малой мощности (штатная гидростанция потребляет всего 4 квт).

Принцип работы пресс-автомата:

Пресс-форма устанавливается оператором в пресс с креплением хвостовика в посадочное отверстие в ползуне пресса и креплением основания пресс-формы к плите пресса. Конструкция пресса позволяет удобно выполнять смену пресс-форм. Конструкцией пресса предусмотрена точная регулировка положения нижнего цилиндра (изменение положения по высоте внутреннего пространства пресс-формы) для осуществления двухслойной засыпки пресс-гранулята и съема (выталкивания) готового изделия.

Для засыпки гранулированного порошка в пресс-форму пресс оснащен двумя накопительными бункерами с вибровстряхиванием, соединенными прозрачными гофрированными шлангами с одним / двумя питателями, размещенными в рабочей зоне (привод питателей – пневматический). Процесс прессования задается оператором с сенсорной панели – интерфейс понятен и удобен для оператора.

Цикл прессования изделия осуществляется без участия оператора по заданной программе: пресс отрабатывает по заданной программе цикл работы от начала прессования и до выталкивания готового изделия. Готовое изделие снимается оператором вручную или с помощью пневматического съемника (в зависимости от применяемой технологии): перенос готового изделия из рабочей зоны в зону дальнейшего технологического применения выполняется оператором вручную. Гибкая система управления прессом обеспечивает удобство отработки технологии прессования и получение качественных изделий. Конструктивное исполнение пресса позволяет применять широкий диапазон пресс-форм; пресс удобен в работе и в обслуживании.

Предназначены для компрессионного формования металлических, керамических, ферритовых и других порошковых смесей (порошок может быть из чистого металла или сплава, неметалла, металлического и неметаллического соединения и т.д.) до необходимой формы, размера и плотности заготовки.

Свяжитесь с нами удобным способом

Производство

8 (800) 100-77-23 (Технический отдел)

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Размол и смешивание

Рысев Владимир Александрович

+7 (4855) 28-98-02, +7 (915) 966-86-97

Румянцев Илья Александрович

+7 (4855) 26-77-00 доб.112, +7 (980) 651-85-72

Клиновицкая Екатерина Борисовна

+7 (4855) 29-51-19 доб.117, +7 (910) 974-09-87

Обработка металла

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Захаров Андрей Викторович

+7 (4855) 28-98-01, +7 (915) 966-86-65

Схема проезда

Нужна помощь?

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации