Прецизионный дисковый истиратель

Предназначен для сухого измельчения хрупких материалов в порошок в периодическом или непрерывном режиме работы, твердостью до 7…8 по Моосу.

Примеры измельчаемых материалов:

|

Отрасль промышленности |

Материалы |

|---|---|

|

Горнодобывающая и производство сухих строительные смесей |

Графит, кремний, кварцевый песок, уголь, гранит, нитрат калия, глина, шлаки, известь, гипс, мрамор, асфальт |

|

Химическая и металлургическая промышленность |

Оксид цинка, ферромарганец (гранулы) Фосфат кальция, тетраборат лития, силикагель, альгинат натрия, смолы |

|

Прочее |

Древесная мука, торф, косметические материалы, канифоль, бой стекла, цементный клинкер, катализаторы, гранулы жидкого стекла, керамика |

Система менеджмента качества сертифицирована (ISO 9001:2008)

|

Модель |

МД-1 |

|

Подача материала |

порционная / непрерывная |

|

Принцип воздействия на материал |

сдвиг, сжатие, истирание |

|

Применяется для материалов |

хрупких, различной твердости |

|

Максимальный размер загружаемого материала, мм* |

до 10 |

|

Конечная дисперсность измельченного материала* |

до 20…100 мкм (в зависимости от свойств материала) |

|

Производительность, кг/час* |

15…180 (зависит от свойств материала и скорости подачи) |

|

Частота оборотов подвижного диска, об/мин |

1500 |

|

Твердость исходного материала** |

до 7…8 ед. по Моосу |

|

Материал загрузочного патрубка |

нержавеющая сталь 12Х18Н10Т |

|

Фиксация крышки к патрубку |

винтовыми фиксатором |

|

Диаметр дисков, не менее, мм |

175 |

|

Установка ширины зазора между размольными дисками |

предусмотрено |

|

Исполнение дисков |

съемные |

|

Пульт управления |

встроенный в раму мельницы |

|

Степень защиты кнопок пульта управления |

не ниже IP54 |

|

Соединения выгружного патрубка с приемной емкостью |

быстросъемное |

|

Материал приемной емкости |

нержавеющая сталь |

|

Объем приемной емкости, л |

12 |

|

Габаритные размеры (ДxШxВ), мм |

1100х680х1402 |

|

Установленная мощность, кВт |

3 |

|

Подключение к сети электропитания |

380В, 50Гц |

|

Масса, не более, кг |

350 |

* Параметры производительности и конечной дисперсности зависят от физико-механических свойств обрабатываемого материала и установленного зазора между неподвижным и вращающимся дисками.

** Обработка материалов твердостью до 8 по Моосу возможна только с применением дисков из карбида вольфрама.

Дополнительная комплектация и модернизация:

- Изменение габаритов рамы-подставки.

- Изготовление комплекса каскадной обработки материалов на базе истирателя – можем разработать и изготовить комплекс, который позволит автоматически обрабатывать материал с помощью его поэтапной обработки в различных единицах оборудования, например:

- Этап №1 – Дисковый истиратель: оператор загружает куски материала в истиратель, который выполняет измельчение материала в порошок.

- Этап №2 – Классификатор (вибросито): порошок из истирателя ссыпается в классификатор, который делит порошок на две фракции. Таким образом, материал непрерывно обрабатывается в автоматическом цикле с контролем качества полученного порошка.

- Изготовление электрической части во взрывобезопасном исполнении.

- Измельчение материалов в среде инертного газа.

- Оснащение истирателя питателем для непрерывной подачи материала.

- Оснащение мельницы питателем для выгрузки измельченного материала.

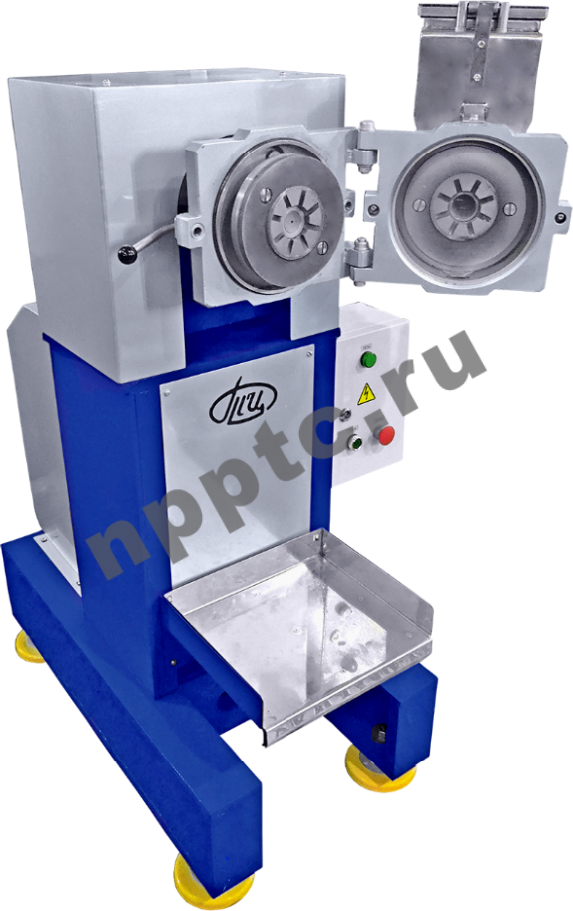

- Дисковый истиратель удобен в обслуживании – для повышения удобства технологического обслуживания (очистки, замывки, замены рабочих органов) рабочая камера снабжена открывающейся на петле дверцей, которая надежно фиксируется в закрытом положении винтовым зажимом: замену дисков может выполнять оператор. Смазка подвижных узлов осуществляется через масленки.

- Конструкцией мельницы обеспечивается безопасность оператора:

- Все подвижные элементы закрыты защитными кожухами;

- Защита от включения в открытом состоянии;

- Обратный выброс продукта исключается конструкцией рабочей камеры.

- На раме предусмотрен болт заземления.

- Конструкцией обеспечивается точная установка зазора между неподвижным и вращающимся дисками;

- Конструкция мельницы обеспечивает беспылевую работу.

- Дисковый истиратель защищен от поломки в результате попадания в него не разрушаемого тела (гайки, болта, гаечного ключа и т.д.).

- Конструкция истирателя ремонтопригодна – рабочие органы выполнены сменными, а все применяемые в конструкции комплектующие имеются в свободной продаже на территории РФ.

- Управление истирателем выполняется с помощью пульта управления, встроенного в станину.

- Срок службы дисков можно увеличить, сменив направление вращения подвижного диска (сменой фаз).

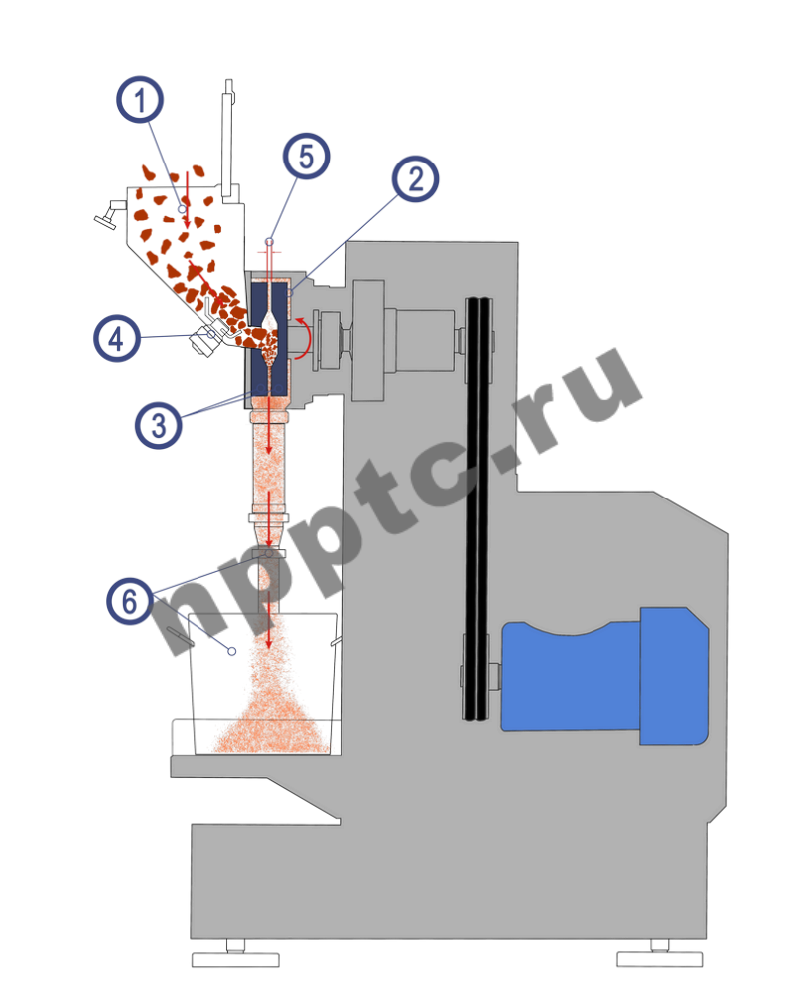

Оператор загружает материал через загрузочный патрубок (поз.1) Измельчение материала в рабочей камере (поз.2) выполняется в результате воздействия на материал сдвига и сжатия подвижным диском относительно неподвижного диска специальной конфигурации (поз.3).

Материал поступает по загрузочному патрубку в рабочую камеру через центральное отверстие неподвижного диска и измельчается при вращении подвижного диска – чем дальше материал поступает по канавкам к краю дисков, тем сильнее он разрушается. Измельченный материал проваливаются в приемную емкость по прозрачному гибкому патрубку (поз.6). Отверстие загрузочного патрубка закрывается прозрачной крышкой, а в основании патрубка имеется ворошитель (поз.4) с ручным приводом.

Дисперсность измельченного порошка определяет зазор между подвижным и неподвижным дисками (поз.5), который устанавливается оператором с помощью регулировочных винтов. Конструкция истирателя обеспечивает беспылевую работу - элементы рабочей камеры снабжены уплотнениями, а приемная емкость подключается к рабочей камере герметичными быстроразъемными соединениями, что позволяет быстро и удобно выполнять смену наполненной приемной емкости на пустую.

Свяжитесь с нами удобным способом

8 (800) 100-77-23 (Технический отдел)

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Рысев Владимир Александрович

+7 (4855) 28-98-02, +7 (915) 966-86-97

Румянцев Илья Александрович

+7 (4855) 26-77-00 доб.112, +7 (980) 651-85-72

Клиновицкая Екатерина Борисовна

+7 (4855) 29-51-19 доб.117, +7 (910) 974-09-87

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Захаров Андрей Викторович

+7 (4855) 28-98-01, +7 (915) 966-86-65

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации