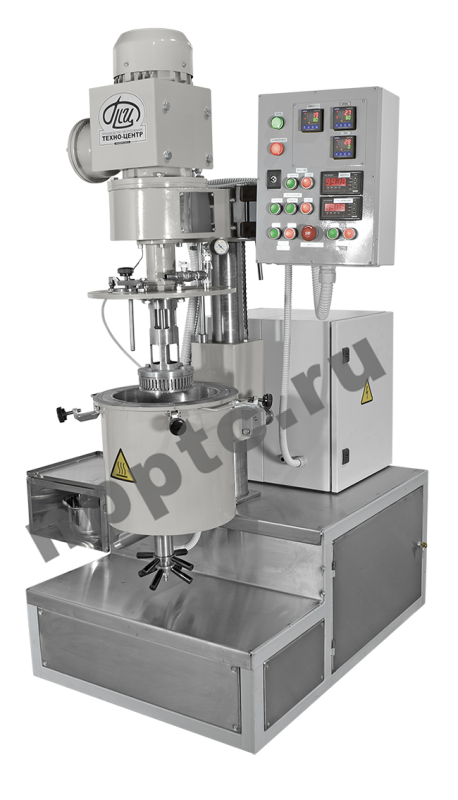

Гидроакустический аппарат роторного типа (гарт)

Предназначен для высокоскоростного смешивания, диспергирования и вакуумирования горячих шликерных составов, улучшения литейной способности шликеров.

|

Отрасль применения |

|

|

|

|

|

Система менеджмента качества сертифицирована (ISO 9001:2008)

Основные технические характеристики смесителей:

|

Модель |

ГАРТ-10 |

ГАРТ-20 |

|

|

Общий объем емкости, л |

17 |

34 |

|

|

Рабочий объем ёмкости, л * |

10 |

12-18 |

|

|

Частота оборотов об/ мин |

3000 |

3000 |

|

|

Установленная мощность, кВт ** |

4,5 |

8 |

|

|

Подъем-опускание емкости |

ручным лифтовым механизмом |

с пульта |

|

|

Максимальная температура нагрева, °C |

100 |

100 |

|

|

Габаритные размеры(ДxШxВ), не более, мм |

1100х980х1050 |

1480х1240х1620 |

|

|

Масса, не более, кг |

500 |

950 |

|

|

Технические характеристики смесителей |

Серии ГАРТ |

||

|

Основное применение |

Высокоскоростное смешивание, диспергирование и вакуумирование горячих шликерных составов, улучшения литейной способности шликеров * |

||

|

Материал смесительной ёмкости |

Нержавеющая сталь |

||

|

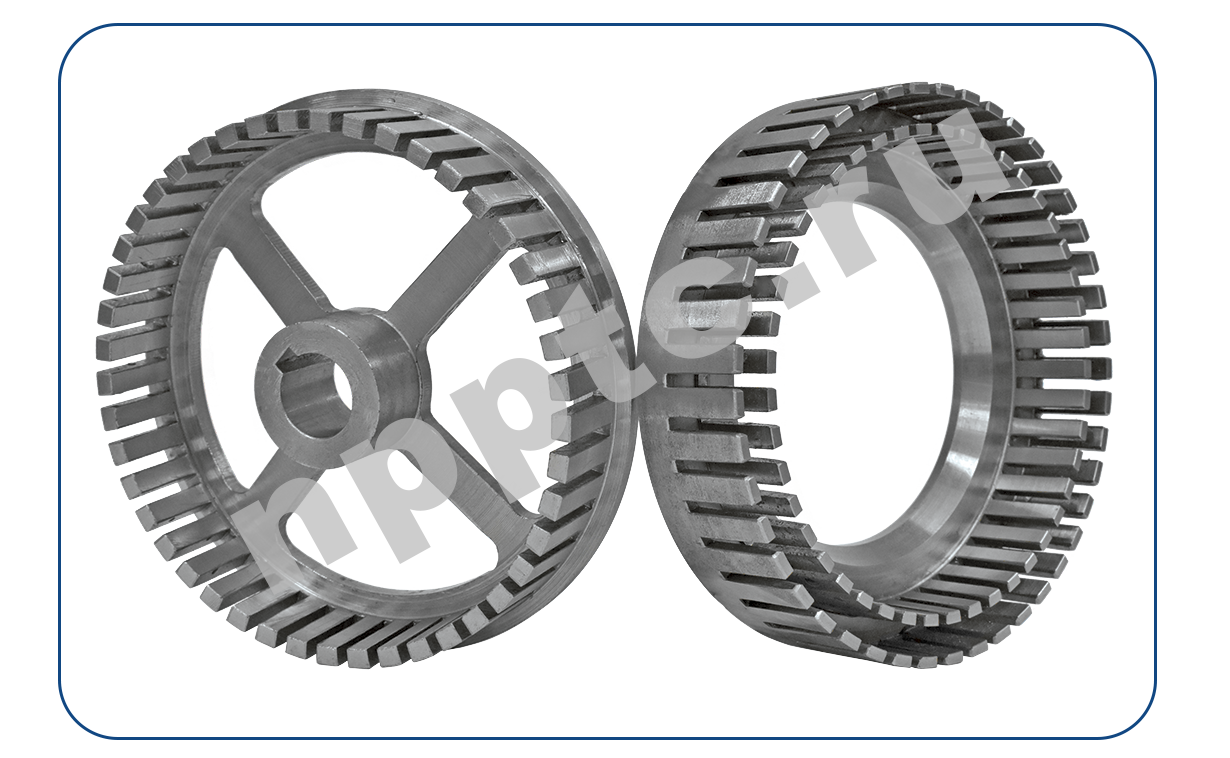

Материал ротора и статора |

Сталь 14Х17Н2 |

||

|

Обогрев емкости |

Электрический |

||

|

Способ крепления смесительной емкости |

Консольный (емкость быстросъемная) |

||

|

Вакуумирование рабочей емкости |

предусмотрено |

||

|

Выгрузка готового шликера |

через пробковый кран в нижней части емкости |

||

|

Защитные теплоизоляционные кожуха |

предусмотрено |

||

|

Исполнение двигателя |

Взрывозащищенное |

||

|

Плавный пуск и плавное торможение |

Предусмотрено |

||

|

Исполнение пульта управления |

Встроенный в раму смесителя |

||

|

Регулировки частоты оборотов |

Частотным преобразователем (опция) |

||

|

Задание времени работы |

Таймером (опция) |

||

|

Подключение к сети электропитания |

220В, 50Гц / 380В, 50Гц |

- Под действием центробежных сил шликер поднимается по стенкам смесительной ёмкости образуя воронку и падает вниз в зону действия роторно-статорной мешалки – это обеспечивает дополнительную циркуляцию смеси и повышает равномерность готового состава.

- Смесительная емкость и кран для выгрузки закрыты теплоизоляционным кожухом.

- Использование гибкого электронагревателя обеспечивает равномерный нагрев смесительной емкости и крана – отсутствуют «холодные» или «перегретые» зоны.

- Надежность и удобство обслуживания:

- Внутренняя часть ёмкости выполнена быстросъемной – это обеспечивает легкий и удобный доступ с электронагревателем в случае их замены, а также может облегчить замывку.

- Сливной кран выполнен съемным для удобства его очистки. Теплоизолирующий кожух сливного крана съемный для доступа к нагревательным элементам.

- Конструкцией обеспечен удобный доступ к уплотнениям высокоскоростного вала для их замены в процессе эксплуатации.

- Ротор и статор выполнены съемными – возможность тщательной очистки.

- Термопара выпалена быстросъемной для удобства замены или плановой поверки.

- Дегазация шликера обеспечивается встроенным в раму аппарата вакуумным мембранным насосом – не требуется масла, а также может работать с агрессивными парами.

- Система управления обеспечивает удобство в обслуживании и в работе (в том числе при отработке новых технологических режимов работы);

- Система ПИД регулирования температуры позволяет автоматически поддерживать заданную температуру шликера с высокой точностью (±1 °C), а также настраивать оптимальную мощность и интенсивность нагрева ТЭНов в зависимости смешиваемого материала;

- Обеспечена независимая настройка температуры нагрева смесительной емкости и выгрузного крана;

- Обеспечена раздельная индикация температуры всех зон нагрева (температура смеси, ТЭНов, сливного крана);

- Регулировка частоты оборотов позволяет оператору в широком диапазоне плавно изменять интенсивность смешивания (изменение режимов работы),

- Время смешивания задается таймером.

- Режим реверса позволяет продлить время использования ротора и статора до их естественного износа.

- Выпускаемые нами аппараты оснащены необходимыми блокировками и безопасны для оператора, а удачность конструкции обеспечивает простоту в работе и обслуживании.

- В конструкции аппарата применяются надежные серийные подшипники с высоким ресурсом работы.

- Малогабаритность, компактность, малый вес, отсутствие необходимости пусконаладочных работ («подключил и работай»).

Внутри герметичного смесительного бака расположен ротор и статор. Под действием вращения высокоскоростного ротора внутрь пустотелой трубы статора подает обрабатываемый состав. Обрабатываемый шликерный состав выходит через “каналы” статора в кольцевой зазор между статором и ротором, а далее через “каналы” попадает в смесительный бак. В кольцевом зазоре между каналами ротора и статора создается кавитация высокой интенсивности. Обрабатываемый в этом кольцевом зазоре шликер подвергается интенсивному микросмешению, высокочастотной пульсации, снижению эффективной вязкости и тиксотропному разрушению структуры, что способствует быстрому смешению на уровне молекул, увеличению производительности и улучшению литейной способности.

Предназначен для высокоскоростного смешивания, диспергирования и вакуумирования горячих шликерных составов, улучшения литейной способности шликеров.

Свяжитесь с нами удобным способом

8 (800) 100-77-23 (Технический отдел)

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Рысев Владимир Александрович

+7 (4855) 28-98-02, +7 (915) 966-86-97

Румянцев Илья Александрович

+7 (4855) 26-77-00 доб.112, +7 (980) 651-85-72

Клиновицкая Екатерина Борисовна

+7 (4855) 29-51-19 доб.117, +7 (910) 974-09-87

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Захаров Андрей Викторович

+7 (4855) 28-98-01, +7 (915) 966-86-65

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации