Мельница непрерывного действия с ротационной классификацией

Мельница непрерывного действия с ротационной классификацией предназначена для сухого тонкого размола хрупких твердых материалов мелющими телами (шары/стержни) в среде инертного газа (азот, аргон) с автоматической контрольной классификацией порошка на две фракции (годная / не годная) и возвратом крупной (не годной) фракции на доизмельчение.

Особенности применения:

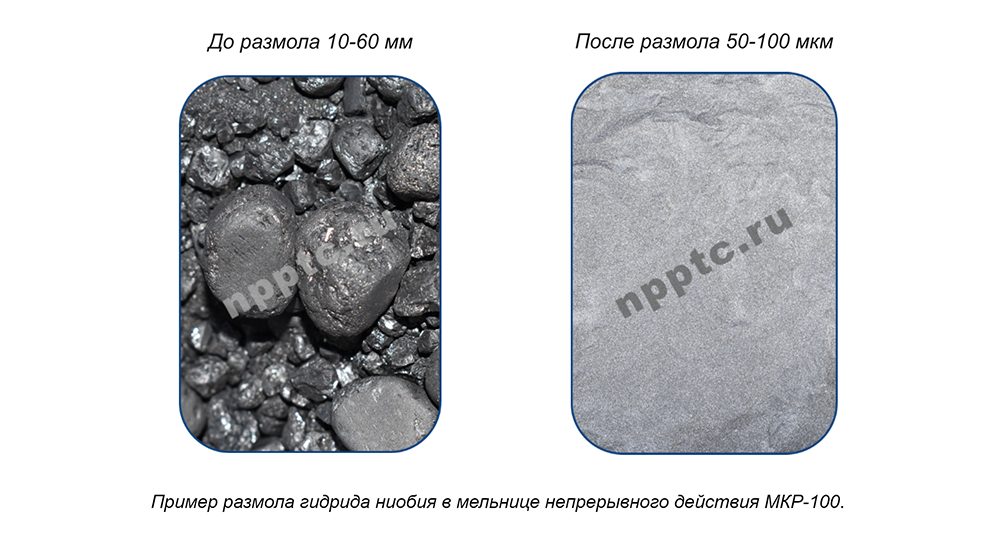

Кинематика работы данных мельниц позволяет минимизировать переизмельчение порошка в заданных диапазонах. Для некоторых технологий требуется измельчение порошка в определенном диапазоне дисперсности, а весь порошок дисперсностью меньше установленного технологией размера считается браком. Вопрос минимизации брака стоит остро при высокой стоимости исходного материала, к примеру - данная мельница применяется для измельчения гидридов тантала, ниобия в среде инертного газа.

Система менеджмента качества сертифицирована (ISO 9001:2008)

|

Модель |

МКР-60 |

МКР-100 |

МКР-200 |

МКР-500 |

|

|

Общий объем, л |

60 |

100 |

200 |

500 |

|

|

Производительность, кг/ч * |

10…50 |

20…100 |

50…200 |

100…500 |

|

|

Частота оборотов об/ мин |

70 |

50 |

45 |

38 |

|

|

Максимальная загрузка, мелющих тел, кг * |

180 |

250 |

350 |

750 |

|

|

Установленная мощность, кВт |

4 |

5,5 |

8 |

12 |

|

|

Габаритные размеры мельницы (ДxШxВ), мм |

1750х800 х1480 |

1980х850 х1550 |

2340х980 х1600 |

2860х1400 х1890 |

|

|

Масса, не более, кг |

1500 |

2000 |

2800 |

3600 |

|

|

Технические характеристики шаровых мельниц |

Серии МКР для сухого размола |

||||

|

Основное применение |

Тонкий размол, истирание |

||||

|

Принцип воздействия на материал |

Удар, истирание |

||||

|

Применяется для материалов |

Твердых, средней твердости, хрупких, |

||||

|

Тип размола |

Сухой |

||||

|

Материал размольного барабана |

Нержавеющая сталь / Углеродистая сталь |

||||

|

Максимальные размеры загружаемого материала, мм * |

До 60 мм |

||||

|

Конечная дисперсность материала * |

До 20 мкм |

||||

|

Оптимальный диаметр применяемых мелющих тел * |

10-50 мм |

||||

* Данные параметры зависят от физико-механических свойств размалываемого материала и определяются опытным путем при обработке технологии на каждом отдельном виде материала. Производительность указана при учете удельного веса замаливаемого материала не менее 7,8 г/см³.

- Система контрольной классификации мельницы позволяет предельно снизить брак размолотого порошка учитывая эффект «переизмельчения» частиц порошка и получать порошок в установленных границах дисперсности, что является особенно важным для обеспечения технологической повторяемости дальнейшего технологического процесса.

- Система управления мельницы позволяет выбирать режимы работы в широком диапазоне для соблюдения различных технологий размола порошков, в том числе:

- Подбор оптимальной силы удара шаров на материал (масса шара) и соотношения шаров различного диаметра;

- Частоты оборотов барабана для установки каскадного или водопадного режима работы;

- Выбор диаметра перфорации решетки – чем больше диаметр отверстий, тем меньше материал находится в размольной зоне, что позволяет снизить время взаимодействия мелкой фракции с размольными шарами. Данный подход позволяет минимизировать переизмельчение материала в заданных диапазонах дисперсности;

- Установка тканых сеток различных размеров (от 40 мкм до 1 мм и более). Необходимый размер получаемой фракции контролируется размером ячеек установленной на обечайку сетки – сетки имеются в свободной продаже.

- Значительно снижает трудозатраты – все процессы выполняются без участия оператора, а именно: Автоматическая загрузка и дозирование материала в размольную камеру, автоматическая классификация, возврат крупной фракции на доизмельчение и сбор готового материала.

- Система замкнутого рабочего цикла позволяет работать в среде инертного газа (азот, аргон) с материалами, которые окисляются от взаимодействия с воздушной средой. Конструкцией мельницы обеспечивается постоянная заполненность мельницы и емкостей сборников инертным газом, что позволяет предотвратить окисление материалов от контакта с воздушной средой.

- В конструкции соединительных элементов применены удобные для оператора соединения тип “CLUMP”.

- Оригинальная конструкция многоуровневых уплотнений надежно защищает подшипниковые узлы от попадания в них материала и это гарантирует длительно длительную работу мельницы без выполнения ремонтных операций.

- Шнековый питатель на входе в размольную камеру позволяет дозировать материл с заданной скоростью.

- Для повышения производительности рассева конструкция мельницы предусматривает «регенерацию» тканой нержавеющей сетки в процессе размола (без участия оператора).

- Исходный материал может достигать крупности до 60 мм, что позволяет исключить стадию предварительного дробления – мельница выполнят предварительное дробление крупных кусков материала, затем тонкий размол до заданной фракции.

- Высокая производительность мельницы (от 20 до 500 кг в час) позволяет применять её как в малых производствах, так и в производствах с большим объемом выпускаемой продукции.

- Барабан мельницы выполнен из нержавеющей стали 12Х18Н10Т и обеспечивает надлежащую стойкость к размалываемому материалу.

- Мелющие стержни могут быть изготовлены из того же материала, что и размалываемый материал для снижения посторонних примесей в готовом порошке.

- В конструкции мельницы используются стандартные расходные элементы, имеющиеся в свободной продаже на территории РФ (уплотнения, сетка, подшипники и прочие расходные элементы).

- Технологичность конструкции и запас прочности обеспечивают многолетнюю эксплуатацию мельниц без выполнения ремонтных операций.

- Пусконаладочные работы не требуются. Для включения мельницы достаточно установить ее на ровную поверхность пола и включить штекер в розетку («подключил и работай»).

- Регулировка частоты оборотов позволяет оператору в широком диапазоне плавно изменять режим размола, от «каскадного» режима работы до «водопадного».

- Время работы задается таймером – по истечении заданного времени мельница автоматически останавливается: это позволяет исключить «человеческий фактор» при работе (опция). Системой управления предусмотрена функция отложенного старта - оператор может загрузить вечером мельницу и настроить отложенный старт: например, мельница включиться в 03:00 (ночью) и отработает размольный цикл до автоматического отключения к 08:00 (в начале рабочего дня можно забрать готовый материал).

Исходный материал подается в загрузочный бункер из специального герметичного контейнера, подключенного через прозрачный гибкий рукав. При включении мельниц, материал автоматически подается в размольную камеру мельницы шнековым питателем. Принцип действия заключается в размоле материала ударом и частично истиранием свободно падающих мелющих тел во вращающемся барабане с непрерывным отделением заданной фракции. Технология размола позволяет убрать из размольной зоны мелкие частицы материла для исключения их переизмельчения. На наружный кожух барабана устанавливается тканая сетка, позволяющая отделять заданную фракцию материала в зависимости от величины ячеек установленной сетки. Конструкция мельницы выполняет:

- Автоматическую транспортировку крупной фракции материала (не просеянного через сито) обратно в размольную камеру мельницы через специальные «ловители» для дальнейшего размола.

- Автоматическую транспортировку готовой фракции необходимого размера (просеянной через сито) в герметичную приемную емкость.

Уровень наполнения приемной емкости контролируется через мерную шкалу (прозрачное смотровое окно от верха до низа емкости) либо с помощью весового контроля с звуковым сигналом заполнения заданного веса.

Свяжитесь с нами удобным способом

Производство

8 (800) 100-77-23 (Технический отдел)

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Размол и смешивание

Рысев Владимир Александрович

+7 (4855) 28-98-02, +7 (915) 966-86-97

Румянцев Илья Александрович

+7 (4855) 26-77-00 доб.112, +7 (980) 651-85-72

Клиновицкая Екатерина Борисовна

+7 (4855) 29-51-19 доб.117, +7 (910) 974-09-87

Обработка металла

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Захаров Андрей Викторович

+7 (4855) 28-98-01, +7 (915) 966-86-65

Схема проезда

Нужна помощь?

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации