Диссольверы (промышленные миксеры)

Диссольверы (или промышленные миксеры) – это оборудование для смешивания и измельчения частиц твердого или жидкого материала, в жидких и пастообразных средах под воздействием вращения дискофрезной мешалки.

Диссольверы применяют для производства керамических шликеров на водной основе, эмалей лаков, красок, клеев и различных покрытий, ПВХ паст.

Чаще всего диссольверы используют для измельчения и равномерного распределения порошкообразных частиц в жидкости. Диссольверы могут применяться для смешивания жидкостей или паст с разной консистенцией, а также для диспергации, эмульгации, дезагрегации порошков в жидких средах и приготовления многокомпонентных составов.

|

Отрасль применения |

|

|

|

|

|

|

Система менеджмента качества сертифицирована (ISO 9001:2008)

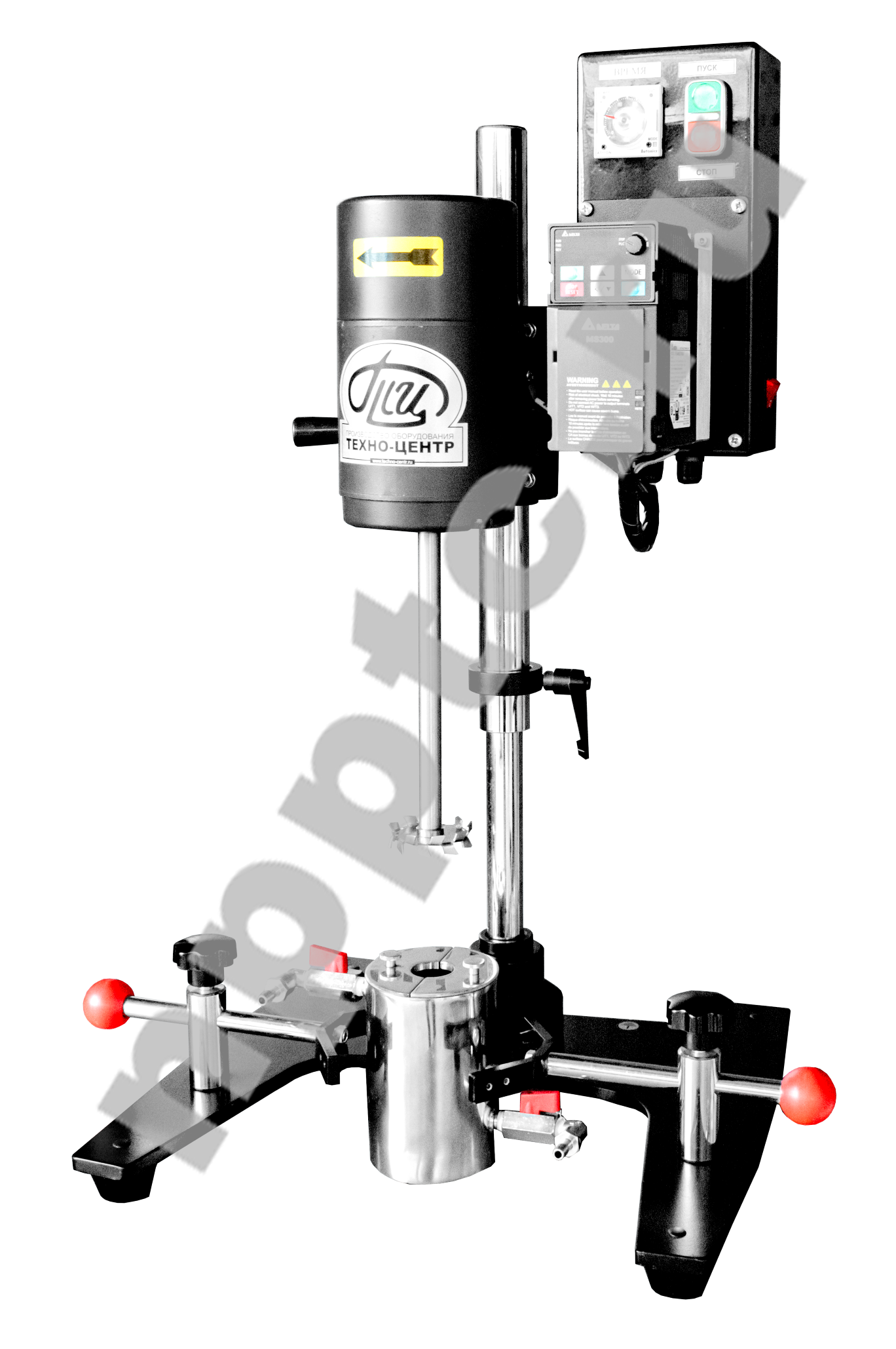

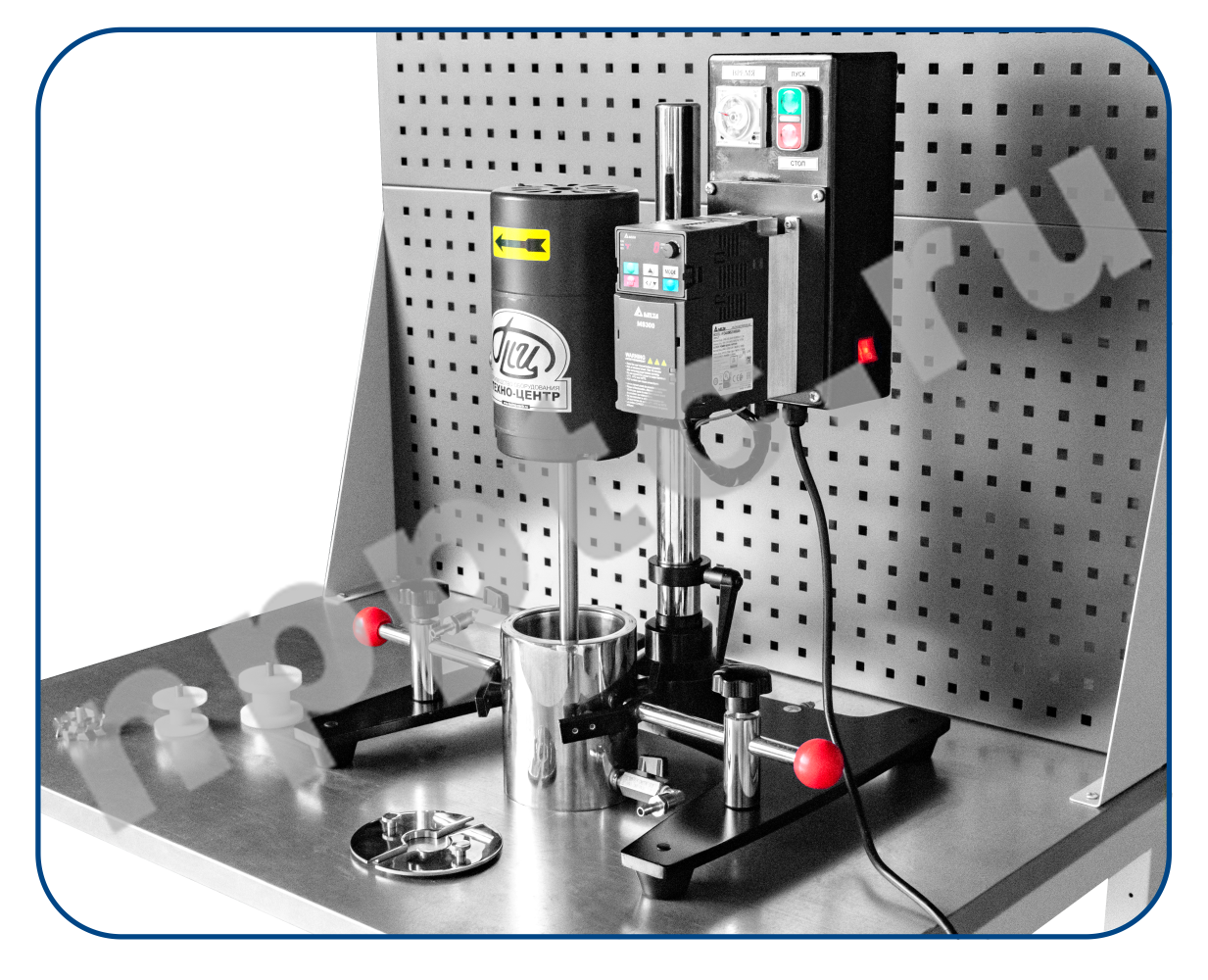

Основные технические характеристики лабораторных диссольверов,

а также для малых и средних производств.

|

Модель |

СДИ-1 |

СДИ-3 |

СДИ-5 |

СДИ-10 |

СДИ-30 |

СДИ-60 |

|

Общий объем емкости, л |

1 |

3 |

5 |

10 |

30 |

60 |

|

Рабочий объем ёмкости, л * |

0,3-0,7 |

0,9-2,1 |

1,5-3,5 |

3-7 |

9-21 |

18-42 |

|

Максимальная частота оборотов емкости, об/мин |

7000 |

7000 |

3000 |

3000 |

3000 |

3000 |

|

Установленная мощность, не более, кВт ** |

1 |

1,5 |

2,2 |

3 |

5,5 |

7,5 |

|

Габаритные размеры (ДxШxВ), не менее, мм *** |

600 |

760 |

760 |

760 |

1400 |

1600 |

|

Масса, не более, кг *** |

85 |

140 |

160 |

250 |

650 |

1000 |

|

Технические характеристики смесителей |

Серии СДИ |

|||||

|

Основное применение |

Смешивания жидкостей или паст, диспергация, эмульгация, дезагрегация порошков в жидких средах, приготовление различных составов. |

|||||

|

Тип смешивания * |

Суспензии и текучие среды различной вязкости |

|||||

|

Материал смесительной ёмкости и мешалок |

Нержавеющая сталь |

|||||

|

Загрузочный коэффициент * |

0,3-0,7 от общего объема |

|||||

|

Количество мешалок |

1 |

|||||

|

Типы устанавливаемых мешалок |

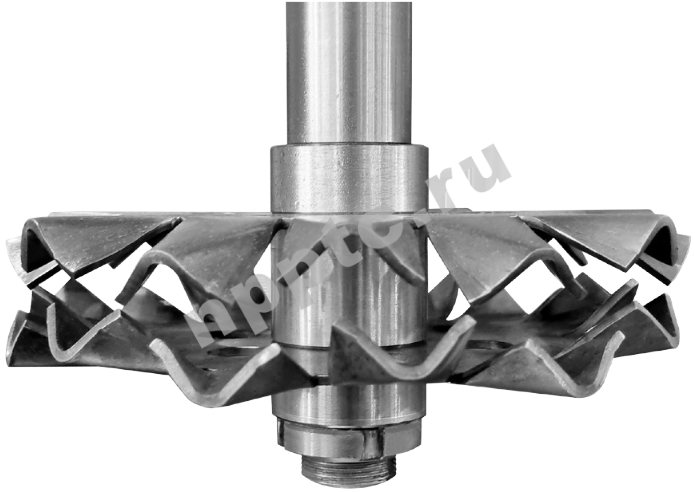

Дисковая фреза, многоярусные фрезы. |

|||||

|

Конструктивные исполнения |

Без подъема-опускания мешалок/емкости С механизмом подъема-опускания ёмкости С механизмом подъема-опускания мешалок |

|||||

|

Выгрузка готового состава |

через затвор в нижней части емкости / поворотом смесительной ёмкости. |

|||||

|

Нагрев смесительной емоксти |

Рубашка для подачи жидкого теплоносителя / электронагрев (опция) |

|||||

|

Система вакуумирования рабочей камеры |

остаточное давление до -0,9 атм (опция) |

|||||

|

Регулировки частоты оборотов |

Частотным преобразователем (опция) |

|||||

|

Задание времени работы |

Таймером (опция) |

|||||

|

Подключение к сети электропитания |

220В, 50Гц / 380В, 50Гц |

|||||

* Данные параметры зависят от физико-механических свойств смешиваемого материала и определяются опытным путем при обработке технологии на каждом отдельном виде материала.

** Мощность смесителя зависит от максимальной частоты оборотов мешалки, вязкости смешиваемых составов, максимальной температуры нагрева смесительной емкости (дежи) и конструктивного исполнения смесителя (с подъемом / без подъема) – параметры подбираются индивидуально.

*** Габаритные размеры и масса смесителей определяются конструктивным исполнением и объем смесительной ёмкости.

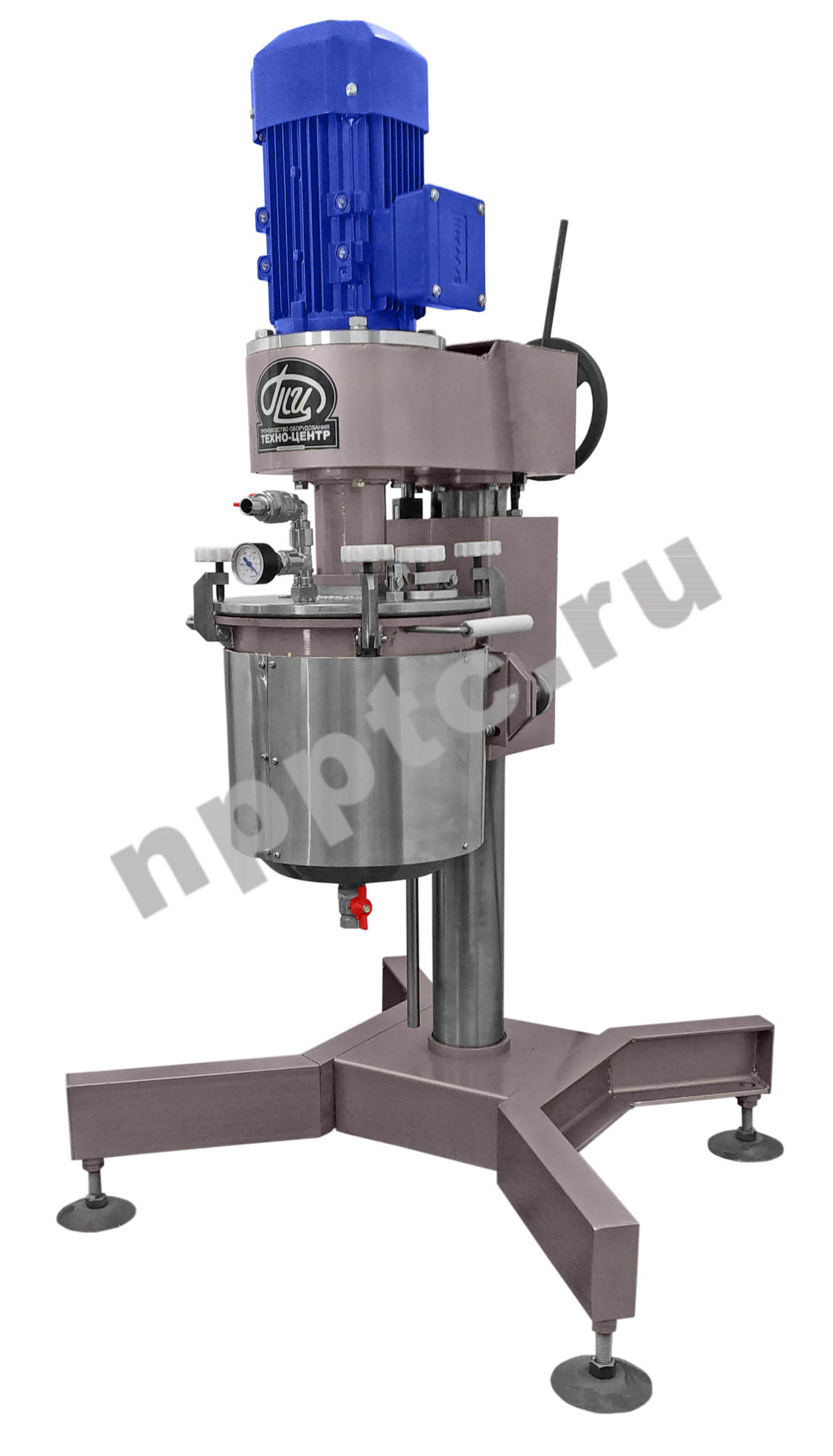

Основные технические характеристики промышленных диссольверов:

|

Модель |

СДИ-100 |

СДИ-150 |

СДИ-300 |

СДИ-500 |

СДИ-1000 |

СДИ-2000 |

|

Общий объем емкости, л |

100 |

150 |

300 |

500 |

1000 |

2000 |

|

Рабочий объем ёмкости, л * |

30-70 |

45-105 |

90-210 |

150-350 |

300-700 |

600-1400 |

|

Максимальная частота оборотов мешалки, об/мин |

3000 |

3000 |

1500 |

1500 |

1500 |

1500 |

|

Установленная мощность, не более, кВт ** |

11 |

11 |

15 |

18 |

22 |

30 |

|

Габаритные размеры (ДxШxВ), не менее, мм *** |

1600 |

1650 |

1800 |

2000 |

2600 |

3200 |

|

Масса, не более, кг *** |

1200 |

1400 |

1800 |

2100 |

3300 |

4800 |

|

Технические характеристики смесителей |

Серии СДИ |

|||||

|

Основное применение |

Смешивание и приготовление маловязких и вязких паст, взмучивания осадков. |

|||||

|

Тип смешивания * |

Суспензии и текучие среды различной вязкости |

|||||

|

Материал смесительной ёмкости и мешалок |

Нержавеющая сталь |

|||||

|

Загрузочный коэффициент * |

0,3-0,7 от общего объема |

|||||

|

Количество мешалок |

1 |

|||||

|

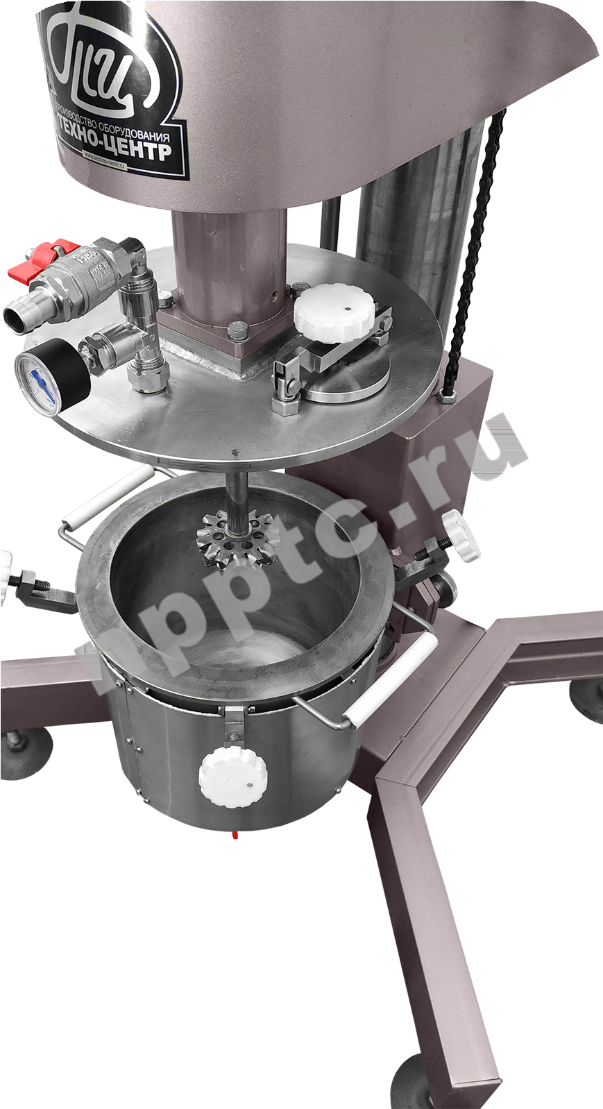

Типы устанавливаемых мешалок |

Дисковая фреза, многоярусные фрезы. |

|||||

|

Конструктивные исполнения |

Без подъема-опускания мешалок/емкости С механизмом подъема-опускания мешалок |

|||||

|

Выгрузка готового состава |

через затвор в нижней части емкости |

|||||

|

Нагрев смесительной емоксти |

Рубашка для подачи жидкого теплоносителя / электронагрев (опция) |

|||||

|

Система вакуумирования рабочей камеры |

остаточное давление до -0,9 атм (опция) |

|||||

|

Регулировки частоты оборотов |

Частотным преобразователем (опция) |

|||||

|

Задание времени работы |

Таймером (опция) |

|||||

|

Подключение к сети электропитания |

220В, 50Гц / 380В, 50Гц |

|||||

* Данные параметры зависят от физико-механических свойств смешиваемого материала и определяются опытным путем при обработке технологии на каждом отдельном виде материала.

** Мощность смесителя зависит от максимальной частоты оборотов мешалки, вязкости смешиваемых составов, максимальной температуры нагрева смесительной емкости (дежи) и конструктивного исполнения смесителя (с подъемом / без подъема) – параметры подбираются индивидуально.

*** Габаритные размеры и масса смесителей определяются конструктивным исполнением и объем смесительной ёмкости.

Дополнительная комплектация и модернизация:

- Изготовление мешалок различных форм по заданию Заказчика.

- Изготовление дополнительных сменных мешалок различной формы для каждого смешиваемого состава (например: мешалка бабочка для вязких паст + дискофрезная мешалка для диспергирования порошков в жидких средах).

-

Оснащение высокоскоростной дисковой фрезой меньшего или большего размера, несколькими ярусами высокоскоростных фрез на валу.

- Увеличение частоты оборотов дискофрезной мешалки по заданию Заказчика.

- Нанесение защитных твердосплавных покрытий на зубцы высокоскоростной дисковой фрезы для уменьшения износа при диспергировании абразивных материалов.

- Оснащение смесителя системой вакуумирования.

- Исполнение с возможностью подключения к системе вакуумирования.

- Оснащение системой для подачи в рабочую камеру инертного газа (азот, аргон).

- Изготовление электрической части во взрывобезопасном исполнении.

- Регулировка частоты оборотов электродвигателя.

- Задание времени смешивания таймером.

- Оснащение смесителя системой автоматического снижения скорости при повышении/снижении вязкости или температуры смешиваемых составов.

- Комплектация смесителей агрегатом для нагрева и подачи жидкого теплоносителя в рубашку смесительной емкости.

- Оснащение смесителей встроенной системой электронагрева смесительной емкости (ТЭНами).

- Система охлаждения смесительной емкости с помощью чиллера.

- Установка термопар для измерения температуры.

- Оснащение смесителя встроенным пирометром для дистанционного измерения температуры смеси.

- Дополнительные дежи различного объема и конфигурации по заданию Заказчика:

- Изготовление смесительных емкостей из разных материалов.

- Изготовление смесителей по техническому заданию Заказчика.

- Покрытие внутренней поверхности смесительной емкости, крышки и мешалок различными материалами.

- Исполнение смесителя открытого типа для смешивания материалов в универсальных пластиковых бочках объемом от 48 до 227 или металлических бочках объемом от 100 до 200 литров.

- Исполнение смесителя с универсальным креплением деж разного диаметра (тросом с натяжителем).

- Изменение расстояния между высокоскоростной фрезой и дном дежи.

- Оснащение системой замывки смесительных емкостей от трудно очищаемых продуктов.

- Изготовление бисерной насадки на высокоскоростной вал смесителя.

- Оснащение смесителя специализированным нагревателем для бочек или шкафом для нагрева.

- Оснащение смесителя грузоподъемным механизмом с оснасткой для фиксации и поворота бочек.

- Оснащение смесителя дозатором для паст

- Комплектация платформенными весами для измерения веса дежи при загрузке компонентов смеси.

- Оснащение смесителя пресс-экструдером для обеспечения выгрузки материала высокой вязкости.

- Оснащение смесителя подъемным устройством для выгрузки материала из дежи на необходимой высоте.

- Комплектация воронкой для загрузки порошка в дежу.

- Установка смотровых стекол с подсветкой.

- Оснащение смесителя питателем для сухих порошков (вибропитатель / шнековый питатель).

- Существует возможность проведения предварительных испытаний на лабораторном смесителе с материалом Заказчика на территории нашего завода.

- Благодаря подобранным параметрам конфигурации мешалок и смесительной емкости, обеспечивается интенсивное смешивание, сдвиг и сжатие, а также разнонаправленное движение смеси по всему объему перемешиваемого состава, что обеспечивает высокое качество готового материала.

- Кинематика работы смесителей обеспечивает полноценное смешивание всего объема состава (отсутствие застойных зон).

- Конструкция перемешивающих органов обеспечивает эффективное смесеприготовление различных составов за минимальный временной промежуток.

- При работе смесителей обеспечивается циркуляция составов внутри смесительной емкости, это повышает равномерность и однородность готового состава.

- Высокая производительность и эффективность процесса диспергирования и перемешивания.

- Конструкция смесителей обеспечивает удобный доступ к перемешивающим органам для выполнения замывки смесительной емкости смешивающего элемента:

- Подъем и опускание рабочей емкости / мешалок, выполняется автоматическим или ручным лифтовым механизмом – обеспечивает быстрый и удобный доступ к рабочим органам.

- В опущенном состоянии рабочая емкость большинства лабораторных смесителей имеет возможность поворота на 90 градусов по горизонтальной (относительно центра мешалки).

- Встроенная рубашка для охлаждения смесительной емкости.

- Механизация подъема-опускания емкости обеспечивает возможность эксплуатации женским персоналом - работа не требует значительных физических усилий.

- В крышке смесителя встроены смотровые стекла для наблюдения и контроля процесса перемешивания.

- Смесители оснащены необходимыми блокировками и безопасны для оператора, а удачность конструкции обеспечивает простоту в работе и обслуживании.

- Смесительная емкость выполнена из нержавеющей стали 12Х18Н10Т – данная сталь не подвержена коррозии (также при дезинфицировании емкости с моющими добавками).

- Уплотнения для герметизации смесителей устойчивы к агрессивным средам, имеют высокую маслостойкость и износостойкость.

- Дежа с рубашкой для подачи теплоносителя позволяет выполнять обогрев или охлаждение смешиваемого состава.

- Конструкция обеспечивает удобный доступ к перемешивающим органом для выполнения замывки.

- Для продуктов с высокой вязкостью скребок для стенок и дна дежи может облегчить процесс смешивания и диспергирования, а также очистку смесительной емкости.

- Ввод компонентов в процессе смешивания выполняется через загрузочный лючок в крышке дежи.

- Быстросъемные дежи (смесители до 10 л) и выкатные дежи (смесители от 30 до 2000 л) позволяют выполнять транспортировку готовой смеси в зону технологического применения.

- Устройства-захваты (смесители от 30 до 2000 л) позволяют быстро и точно позиционировать выкатную дежу большого объема относительно перемешивающих органов.

- В конструкции смесителей применяются надежные серийные подшипники с высоким ресурсом работы.

- Малогабаритность, компактность, малый вес, отсутствие необходимости пусконаладочных работ («подключил и работай»).

- Технологичность конструкции и запас прочности обеспечивают многолетнюю эксплуатацию смесителей без выполнения ремонтных операций.

- Система управления обеспечивает удобство в обслуживании и в работе (в том числе при отработке новых технологических режимов работы):

- Система ПИД регулирования температуры позволяет автоматически поддерживать заданную температуру смешиваемого состава с высокой точностью, а также настраивать оптимальную мощность и интенсивность нагрева в зависимости смешиваемого материала (опция);

- Возможность автоматического снижения частоты фрезерной мешалки при повышении температуры смеси;

- Регулировка частоты оборотов позволяет оператору в широком диапазоне плавно изменять интенсивность смешивания (опция).

- Время смешивания задается таймером.

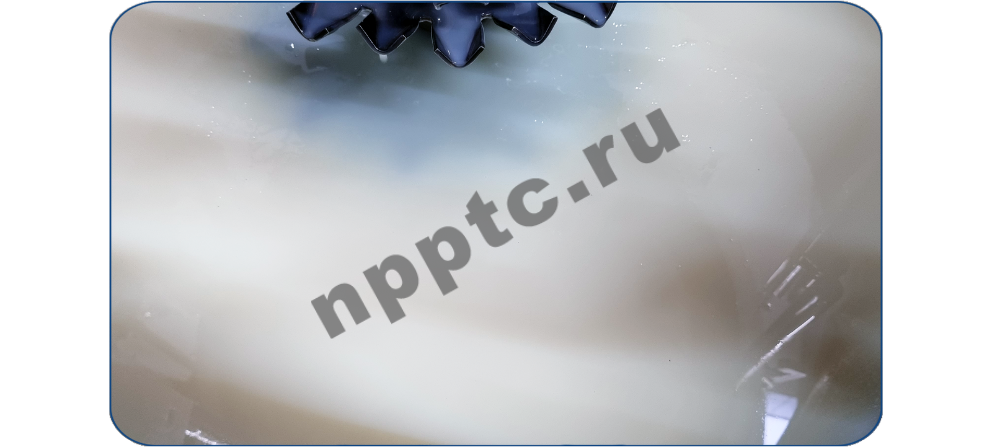

Для диспергации в диссольвере обычно требуется предварительный этап смешивания, во время которого всю необходимую массу порошка постепенно тонкой струей ссыпают в жидкость с постепенным ускорением вращения фрезы от медленной до образования воронки в форме «бублика». Если во время этого процесса смесь налипла на вал диссольвера, то следующим этапом будет чистка диска фрезы и стенок рабочей емкости от налипшей массы. После этого приступают непосредственно к самому процессу диспергирования.

Во время процесса диспергирования необходимо увеличить окружную скорость диска диссольвера до 20 м/с (от 18 до 25 м/с). Смесь при такой скорости образует воронку, на дне которой видно верхнюю часть диска фрезы. Форма такого потока жидкости похожа на «бублик» (изображено на рисунке). На схеме под цифрами показаны 1 - емкость, 2 – смесь в движении в форме бублика, 3 - направления движения смеси, 4 - дисковая фреза.

Смесь радиально ускоряется дисперсионным диском, отклоняется вверх и вниз у стенки рабочей емкости и затем снова направляется к дисперсионному диску за счет образования вихревых потоков. В процессе диспергирования постепенно твердые частицы разделяются на более мелкие и равномерно распределяются в смеси. Обычно качественное диспергирование достигается уже через 10-15 минут. С помощью специальных добавок можно ускорить процесс диспергирования и предотвратить слипание твердых частиц в смеси (флокуляцию).

Процесс диспергации происходит на краю фрезерного высокоскоростного диска, поэтому окружную скорость следует рассматривать как основной параметр для масштабирования лабораторных результатов.

Диссольверы (или промышленные миксеры) – это оборудование для смешивания и измельчения частиц твердого или жидкого материала, в жидких и пастообразных средах под воздействием вращения дискофрезной мешалки.

Диссольверы применяют для производства керамических шликеров на водной основе, эмалей лаков, красок, клеев и различных покрытий, ПВХ паст.

Чаще всего диссольверы используют для измельчения и равномерного распределения порошкообразных частиц в жидкости. Диссольверы могут применяться для смешивания жидкостей или паст с разной консистенцией, а также для диспергации, эмульгации, дезагрегации порошков в жидких средах и приготовления многокомпонентных составов.

Свяжитесь с нами удобным способом

8 (800) 100-77-23 (Технический отдел)

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Рысев Владимир Александрович

+7 (4855) 28-98-02, +7 (915) 966-86-97

Румянцев Илья Александрович

+7 (4855) 26-77-00 доб.112, +7 (980) 651-85-72

Клиновицкая Екатерина Борисовна

+7 (4855) 29-51-19 доб.117, +7 (910) 974-09-87

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Захаров Андрей Викторович

+7 (4855) 28-98-01, +7 (915) 966-86-65

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации