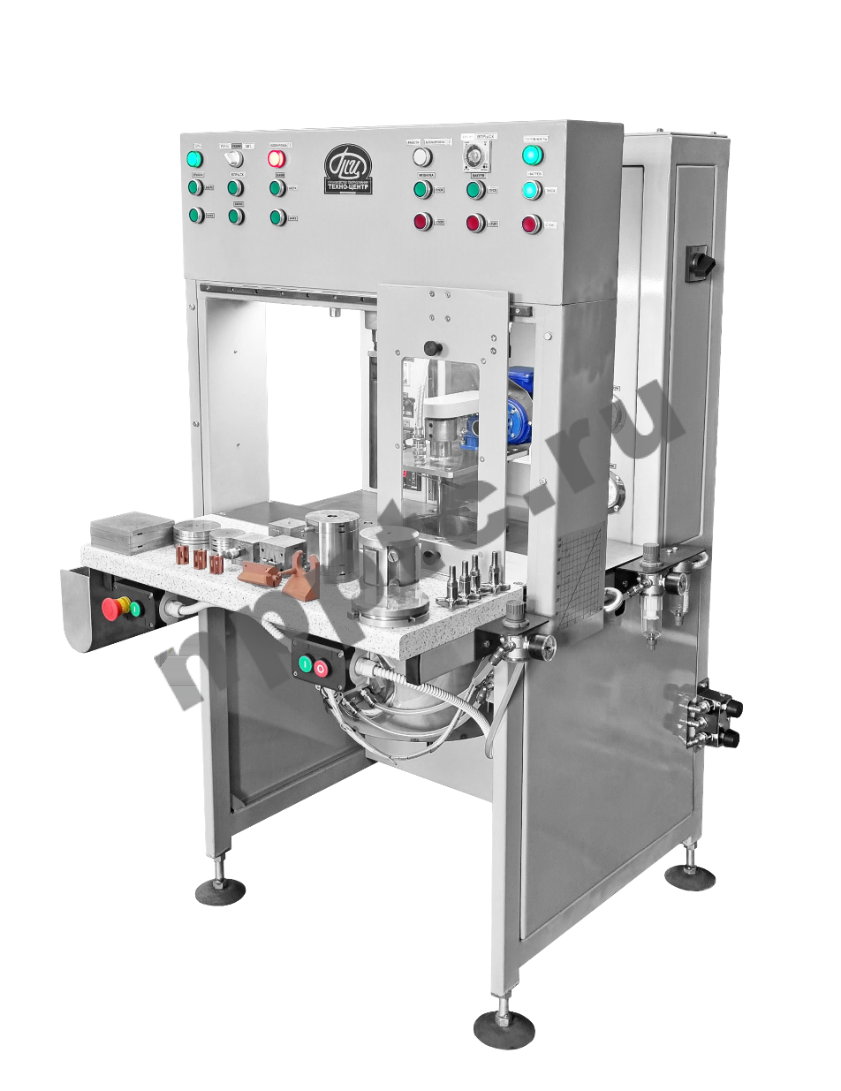

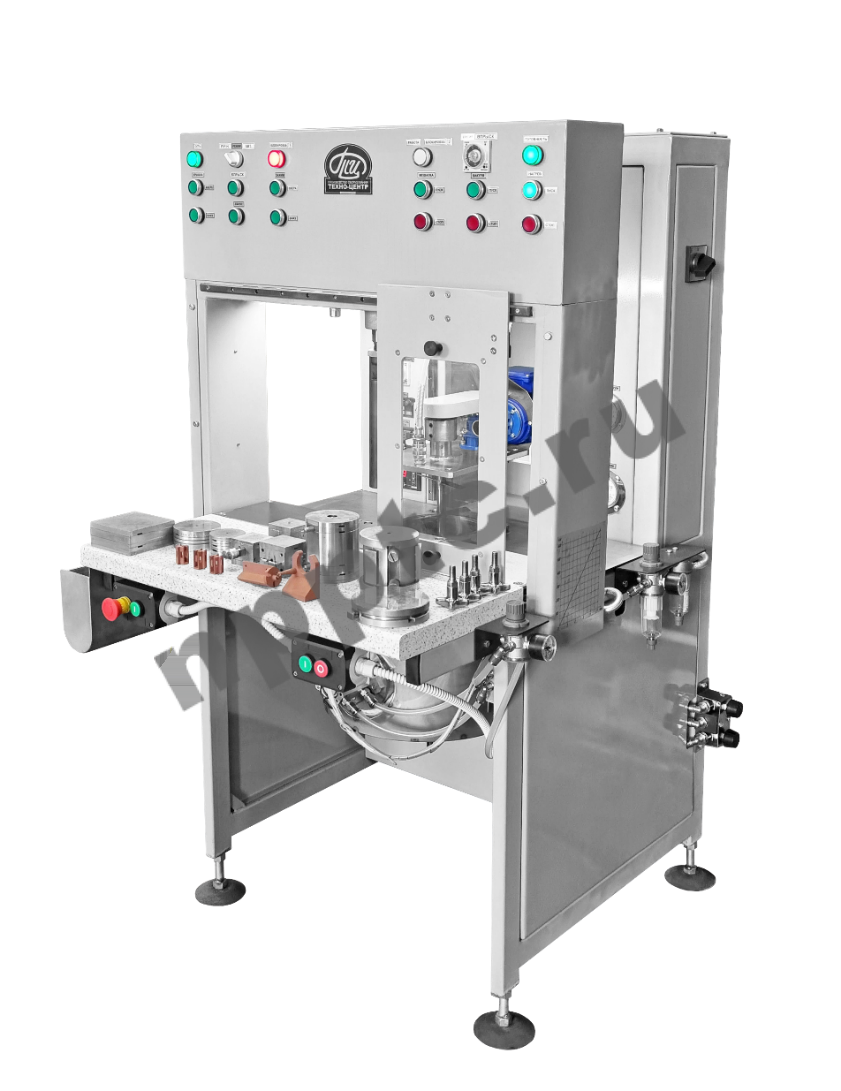

Литьевая машина (для горячего шликерного литья)

Литьевая машина для горячего литья шликера (ЛМ), предназначена для изготовления керамических изделий из вакуумно-плотных, корундовых, муллитокорундовых, стеатитовых, ферритовых и других шликеров методом горячего литья под давлением в литьевую форму. На установке могут отливаться детали различного типа: кольца, диски, пластины, втулки, тигли, сопла, форсунки, изделия сложной формы.

|

Отрасль применения |

|

|

|

|

|

|

Система менеджмента качества сертифицирована (ISO 9001:2008)

|

Модель |

ЛМ-0,5/1 |

ЛМ-3 |

ЛМ-5 |

ЛМ-10 |

ЛМ-25 |

|

Общий объем бака, л |

0,5/1 |

3 |

5 |

10 |

25 |

|

Максимальная частота оборотов мешалки, об/мин |

300 |

280 |

260 |

180 |

140 |

|

Установленная мощность, не более, кВт |

2 |

3 |

5,5 |

6 |

8 |

|

Габаритные размеры (ДxШxВ), мм |

800х700 х1200 |

980х810 х1480 |

1250х1200х 1980 |

1250х1200х 2150 |

1250х1300 х2150 |

|

Масса, не более, кг |

95 |

300 |

700 |

800 |

850 |

|

Технические характеристики смесителей |

Серии ЛМ |

||||

|

Основное применение |

Приготовление горячих шликерных составов (корундовых, ферритовых вакуумно-плотных, стеатитовых) и стержневых составов |

||||

|

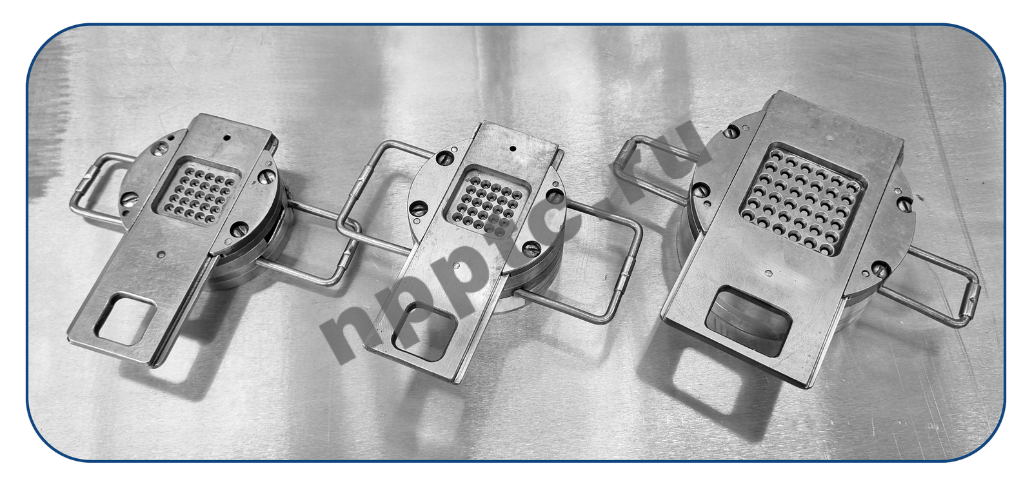

Максимальные габариты устанавливаемых литьевых форм, мм |

280х280х280 (возможно увеличение габаритов по заданию) |

||||

|

Максимальная температура нагрева шликера * |

95°С (используя глицерин) 120°С (используя масло) |

||||

|

Давление сжатого воздуха для инжекции шликера, атм |

1…6 |

||||

|

Максимальная температура нагрева столика |

80°С |

||||

|

Максимальное усилие прижима литьевой формы |

735 кгс |

||||

|

Обогрев шликерного бака |

электрический (ТЭНами) |

||||

|

Месторасположение ТЭНов |

в глицериновой/масляной рубашке |

||||

|

Обогрев питающей трубки |

предусмотрен |

||||

|

Теплоизоляция шликерного бака |

предусмотрено |

||||

|

Управление установкой |

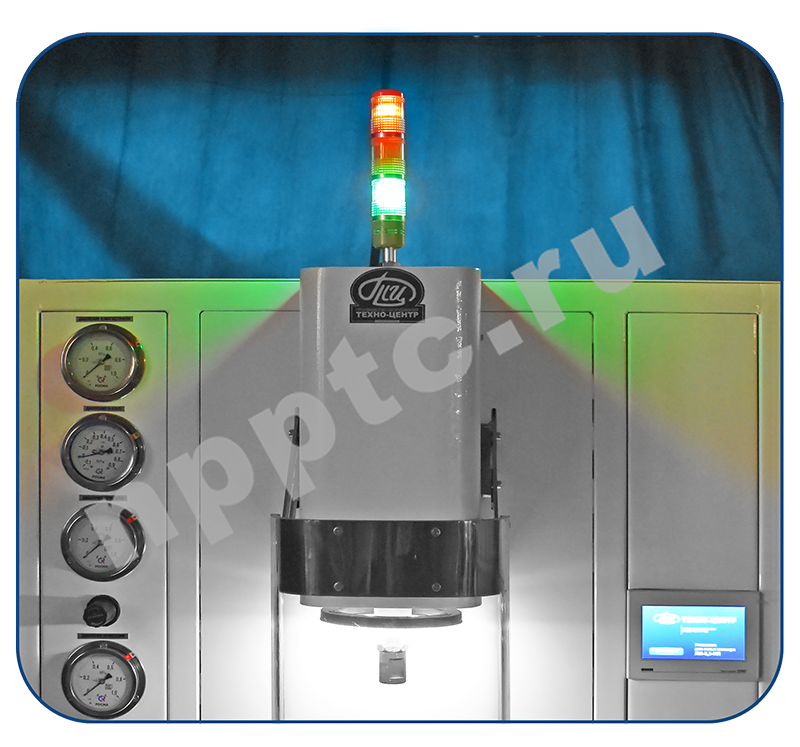

сенсорная панель, одновременное нажатие двух кнопок, педаль |

||||

|

Режимы работы |

ручной, полуавтоматический |

||||

|

Подъем/опускание крышки шликерного бака |

кнопками с пульта управления |

||||

|

Материал шликерного бака и мешалки |

Нержавеющая сталь 12Х18Н10Т |

||||

|

Система вакуумирования рабочей камеры |

остаточное давление до -0,9 атм |

||||

|

Подключение к сети электропитания |

380В, 50Гц |

|

Основные технические характеристики машины ЛМ-50 |

|

|

Максимальные габариты устанавливаемых литьевых форм (ДхШхВ), мм |

230х130х340 |

|

Способ инжекции |

Пневматический / пневмогидравлический |

|

Выбор способа инжекции |

С сенсорной панели оператора |

|

Давление при инжекции сжатым воздухом, не более, атм |

6 |

|

Давление гидравликой, не более, атм |

От 5 до 50 |

|

Максимальная температура нагрева шликера, Со |

120 |

|

Максимальная температура нагрева столика, Со |

100 |

|

Общий объем шликерного бака, не более, л |

25 |

|

Частота оборотов мешалки, об/мин |

50…280 |

|

Максимальное усилие гидроцилиндра прижима, тс |

12,5 |

|

Установленная мощность, не более, кВт |

10 |

|

Габаритные размеры (ДхШхВ), не более, мм |

1600х1080х1860 без модуля разборки литьевых форм |

|

Габаритные размеры шкафа электрооборудования (ДхШхВ), мм |

800х305х1290 |

|

Масса литьевой машины общая, не более, кг |

950 |

Дополнительная комплектация и модернизация:

- Изготовление прибора для определения литейной способности шликеров.

- Изменение параметров литьевой машины по заданию Заказчика.

- Комплектование сопутствующим оборудованием, в том числе установками хранения, транспортировки и розлива шликера, аппаратами для приготовления шликера (шаровые мельница, перемешивающие аппараты, установки вакуумирования шликера, конвертеры с изменяемым углом наклона и т.д), прессом для разборки литьевых форм.

- Изменение конфигурации мешалки. Можем изготовить мешалки различной формы: Рамная, якорная, ленточная, пропеллерная, конусная, лопастная многоуровневая, шнековая.

- Оснащение системой вакуумного заполнения расходной емкости шликерным составом.

- Оснащение тумбами и шкафчиками для удобного хранения литьевых форм и рабочего инструмента.

- Исполнение литьевой машины с съемным перекатным баком с мешалкой (по отдельному запросу).

- Исполнение машины в упрощенном варианте – без мешалки, со съемной крышкой вручную.

- Оснащение литьевой машины чемоданом с инструментами и вспомогательной оснасткой для удобной работы литейщика (для чистки, удаления литника из форм, чистки питающей трубки и д.р).

- Оснащение литьевой машины стульями и креслами для комфортной и удобной работы.

- Совместная отработка технологии литья под существующие изделия, разработка новой технологии литья, пробные испытания литьевой машины на территории нашего завода.

- Конструкция литьевых машины обеспечивает высокое качество получения готовых изделий:

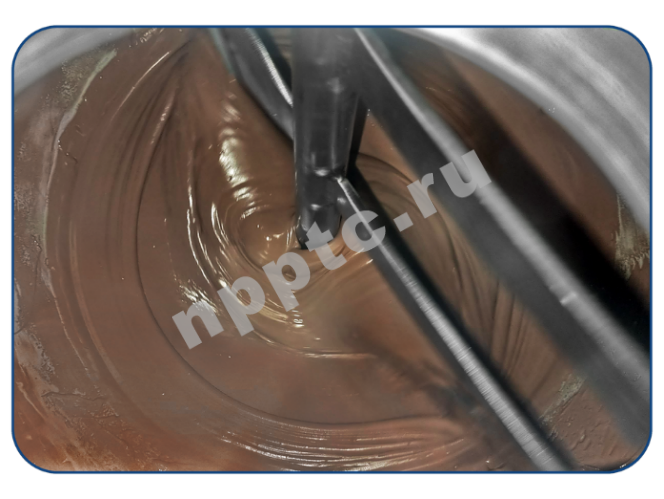

- Благодаря подобранным параметрам шликерного бака и конфигурации мешалки, обеспечивается эффективное смешивание, а также разнонаправленное движение смеси по всему объему перемешиваемого бака, что обеспечивает высокое качество смешивания литьевого состава.

- Конусная форма шликерного бака обеспечивает полную выработку партии – шликер расходуется практически без остатка.

- Обеспечена точная регулировка всех технологических параметров работы машины. Обеспечена регулировка температуры шликерного бака и столика, времени впрыска шликера и усилия впрыска, давление прижима – это позволяет подобрать технологию литья под каждое конкретное изделие.

- Высокая скорость спрыска обеспечивается встроенным в литьевую машину ресивером. Давление впрыска может регулироваться от 1 до 6 атм – это обеспечивает получение готовых отлитых деталей высокого качества (как малогабаритных изделий, так и крупных деталей).

- Конструкция машины позволяет поддерживать в однородном состоянии и непрерывно перемешиваясь горячий шликерный состав на протяжении длительного времени – это позволяет сохранить шликер в “рабочем” состоянии до следующего дня.

- Встроенная в установку система вакуумирование устраняет образование включений воздуха в изделиях – создание глубокого вакуума (до -0,9 атм) совместно с работающей мешалкой, позволяет произвести качественную и быструю дегазацию шликерной массы (в среднем время вакуумирования не превышает 30 минут).

- Конструкция литьевых машины обеспечивает удобство в работе и обслуживании:

- В крышке шликерного бака предусмотрен люк для загрузки шликера в литьевую машину. Загрузочный люк закрывается/открывается быстросъемным соединением типа CLUMP – данный вид соединений является универсальным и удобным для эксплуатации (запасные уплотнения имеются в свободной продаже, фиксируется вручную без применения специальных инструментов, легко чистить).

- В крышке шликерного бака установлено смотровое стекло для визуального контроля уровня продукта, режима смешивания шликера и наблюдения за прочими технологическими параметрами. Смотровое стекло выполнено быстросъемным и обеспечивает легкую очитку в случае его загрязнения (в комплект поставки входит фонарик для подсветки шликерного бака). Данные стекла и уплотнения являются универсальным и удобным для эксплуатации (запасные уплотнения и стекла имеются в свободной продаже).

- Легкий и удобный доступ к шликерному баку и мешалке – для подъема крышки с мешалкой достаточно открутить зажимные винты крышки и нажать кнопку на пульте управления. Автоматизация подъема-опускания крышки обеспечивает возможность эксплуатации женским персоналом - работа не требует физических усилий.

- Обеспечена загрузка больших кусков шликера (не ломая) – при поднятой мешалки можно беспрепятственно уложить крупные «плитки» холодного шликера. После того как шликер станет жидким, можно опустить мешалку и начать вакуумирование.

- В нижней части шликерного бака имеется сливная пробка – это позволяет слить оставшийся в баке шликер при необходимости его замены.

- Качественная и удобная замывка с минимальными трудозатратами. Столешница литьевой машины ровная и гладкая, достаточно протереть тряпкой. Благодаря автоматизации подъема мешалки обеспечен беспрепятственный доступ к шликерному баку и мешалке, достаточно протереть тряпкой. Питающая трубка выполнена без перегибов – можно чистить ершиком.

- Конструкция литьевых машины эргономична, удобна и безопасна для оператора:

- Обеспечено достаточное пространство для расположения оператора вместе с креслом (стулом) – за нашей литьевой машиной удобно работать. Удобное рабочее место, это залог качественной работы.

- Столешница литьевой машины ровная и гладкая – обеспечивает удобство чисти стола и позволяет беспрепятственно перемещать литьевые формы по столу (наиболее функциональна).

- Предусмотрены два охлаждающих столика (слева и справа от центральной плиты) – позволяют охлаждать большое количество литьевых форм одновременно.

- Функциональность и удобство – габаритные размеры столешницы позволяют эргономично использовать рабочее пространство.

- Прозрачный защитный экран обеспечивает безопасность работы – в случае аварийной ситуации горячий шликер попадет на стенки машины и защитный экран (оператор останется невредимым).

- Рабочее место хорошо подсвечено – это обеспечивает достаточное количество света, чтобы разбирать и собирать мелкие элементы литьевых форм.

- Простота и удобство в работе – для начала работы достаточно установить литьевую форму на столик и нажать на две кнопки или педаль.

- Приборная панель находится в непосредственной близости – можно наблюдать за показателями приборов и настраивать их значения, не вставая с стула (до всех элементов приборной панели можно дотянуться рукой).

Примеры готовых деталей после литья:

- Конструкция литьевых машины обеспечивает надежность в работе и ремонтопригодность:

- Блок ТЭНов для нагрева шликерного бака находится в доступном для замены месте, сами ТЭНы имеются в свободной продаже и просты для замены.

- Рабочий столик выполнен съемным – это позволяет беспрепятственного заменить ТЭНы для нагрева столика.

- Пробка для залива глицерина в рубашку шликерного бака вынесена на переднюю часть – обеспечен визуальный контроль уровня глицерина и удобная его заливка. В нижней части бака предусмотрен кран для слива глицерина.

- Дегазация шликера обеспечивается встроенным в раму аппарата вакуумным мембранным насосом – не требуется масла, а также может работать с агрессивными парами;

- Используемые в уплотнительные кольца и манжеты являются стандартными и имеются в свободной продаже на территории РФ.

- В конструкции литьевой машины применяется мотор-редуктор с высоким сервис-фактором – масло в редукторе залито на весь срок службы (не требует замены).

- В конструкции машины применяются надежные серийные подшипники с высоким ресурсом работы.

- Расходная емкость и мешалка выполнены из нержавеющей стали 12Х18Н10Т – данная сталь не подвержена коррозии (также при дезинфицировании емкости с моющими добавками).

- Мешалка крепится на быстросъемную муфту – для съема требуется один шестигранный ключ.

- Расходная емкость закрыта теплоизоляционным кожухом (с теплоизоляционным материалом), что обеспечивает минимальные теплопотери и снижение затрат на электроэнергию.

- Технологичность конструкции и запас прочности обеспечивают многолетнюю эксплуатацию машины без выполнения ремонтных операций.

- Система управления обеспечивает удобство в обслуживании и в работе (в том числе при отработке новых технологических режимов работы);

- Система ПИД регулирования температуры позволяет автоматически поддерживать заданную температуру шликера с высокой точностью (±1 °C), а также настраивать оптимальную мощность и интенсивность нагрева ТЭНов.

- Обеспечена независимая настройка температуры нагрева расходной емкости и столика.

- Температурные показатели отображаются на сенсорной панели оператора.

- Регулировка частоты оборотов мешалки позволяет оператору в широком диапазоне плавно изменять интенсивность смешивания (изменнение режимов работы).

- Контроль наличия охлаждения столиков выполняется с приборной панели – по счетчику.

- Имеется таймер отложенного старта – оператор может загрузить вечером шликер в шликерный бак и настроить отложенный старт: например, аппарат включиться в 04:00 (ночью) и нагревает шликер до заданной температуры к 08:00 (в начале рабочего дня уже можно начать смешивание и вакуумирование).

- Выпускаемые нами литьевые машины оснащены необходимыми блокировками и безопасны для оператора, а удачность конструкции обеспечивает простоту в работе и обслуживании. Начать литье возможно только при закрытии защитного кожуха. Если оператор забыл установить литьевую форму и начал цикл литься, ничего не произойдёт (шликер останется внутри бака).

- Светосигнальная колонна позволяет оперативного оповещать о состоянии работы, оборудования.

- Режимы работы машины интуитивно понятны и доступны, все показатели работы выведены на приборную панель. Настройки работы задаются с сенсорной панели оператора.

Готовый шликерный состав заливается (в разогретом состоянии) или загружается кусками (в холодном состоянии) в расходную обогреваемую емкость с мешалкой. После разогрева шликера включается вакуумирование емкости для дегазации шликера перед началом литься. После окончания смешивания и вакуумирования, оператор устанавливает литьевую форму на обогреваемый стол литьевой машины. При нажатии двух кнопок/педали, шток пресса фиксирует литьевую форму, литьевая форма заполняется шликером под давлением (давление литья регулируется в зависимости от применяемого шликера и температуры нагрева). После окончания времени литься, фиксирующий механизм освобождает литьевую форму для извлечения готового изделия и удаления литника. Машина может работать в ручном (каждая операция выполняется по команде с пульта), полуавтоматическом (отрабатывается один полный цикл до изготовления детали) и автоматическом (машина работает непрерывно до остановки оператором).

Режимы работы литьевой машины:

- Ручной режим (наладочный) – используется для отладки и настройки параметров установки. В ручном режиме осуществляется управление отдельными механизмами установки поочередно, на выбор оператора. Также в ручном режиме настраивается время впрыска, давление впрыска, усилие штока, включение/выключение мешалки и системы вакуумирования, установка частоты оборотов мешалки, настройка температуры нагрева шликерного бака и столика, включение/ выключение нагрева.

- Полуавтоматический (циклический) – рабочий режим, который используется для изготовления изделий по заданным параметрам (т.е. работа установки осуществляется по заданному оператором алгоритму). Рабочий цикл установки начинается с фиксирования литьевой формы на столе прижимом с заданным оператором усилием в соответствии с конструкцией литьевой формы и технологией шликерного литья. Съем литьевой формы и извлечение готового изделия выполняется оператором вручную, далее после сбора литьевой формы в исходное положение цикл повторяется.

- Автоматический режим – машина работает непрерывно до остановки оператором (опция). Возможность применения данного режима зависит от конфигурации литьевой формы.

Литьевая машина для горячего литья шликера (ЛМ), предназначена для изготовления керамических изделий из вакуумно-плотных, корундовых, муллитокорундовых, стеатитовых, ферритовых и других шликеров методом горячего литья под давлением в литьевую форму. На установке могут отливаться детали различного типа: кольца, диски, пластины, втулки, тигли, сопла, форсунки, изделия сложной формы.

Свяжитесь с нами удобным способом

8 (800) 100-77-23 (Технический отдел)

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Рысев Владимир Александрович

+7 (4855) 28-98-02, +7 (915) 966-86-97

Румянцев Илья Александрович

+7 (4855) 26-77-00 доб.112, +7 (980) 651-85-72

Клиновицкая Екатерина Борисовна

+7 (4855) 29-51-19 доб.117, +7 (910) 974-09-87

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Захаров Андрей Викторович

+7 (4855) 28-98-01, +7 (915) 966-86-65

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации