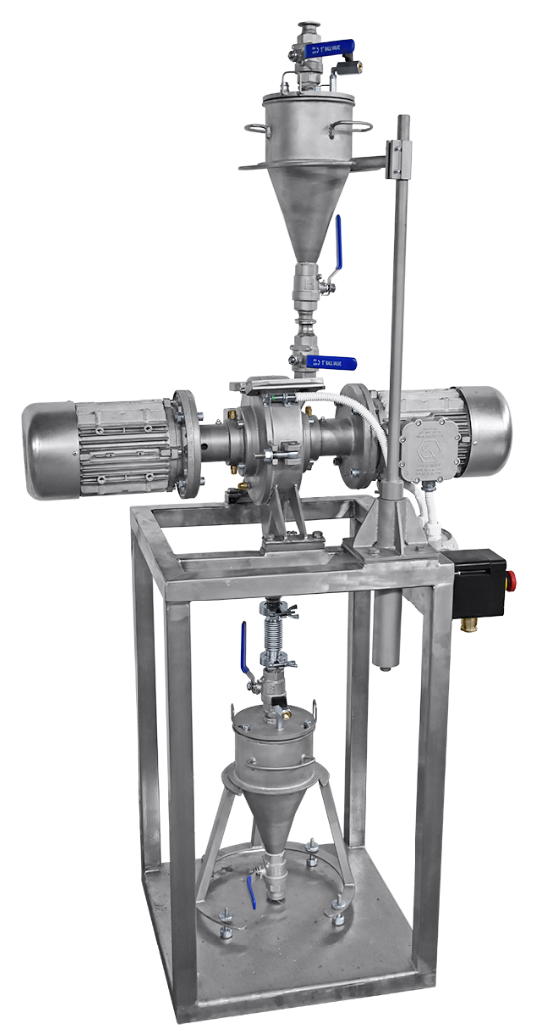

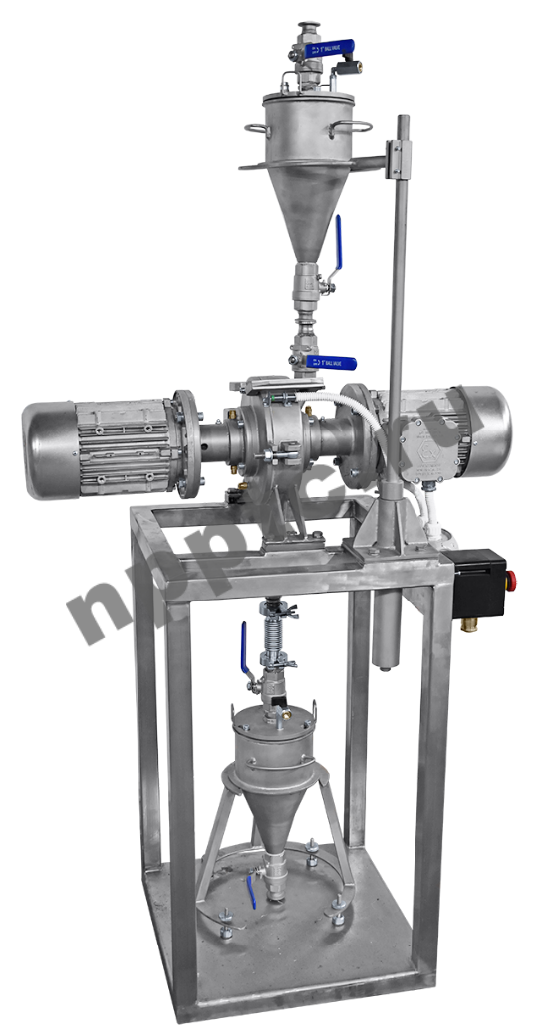

Дезинтеграторы

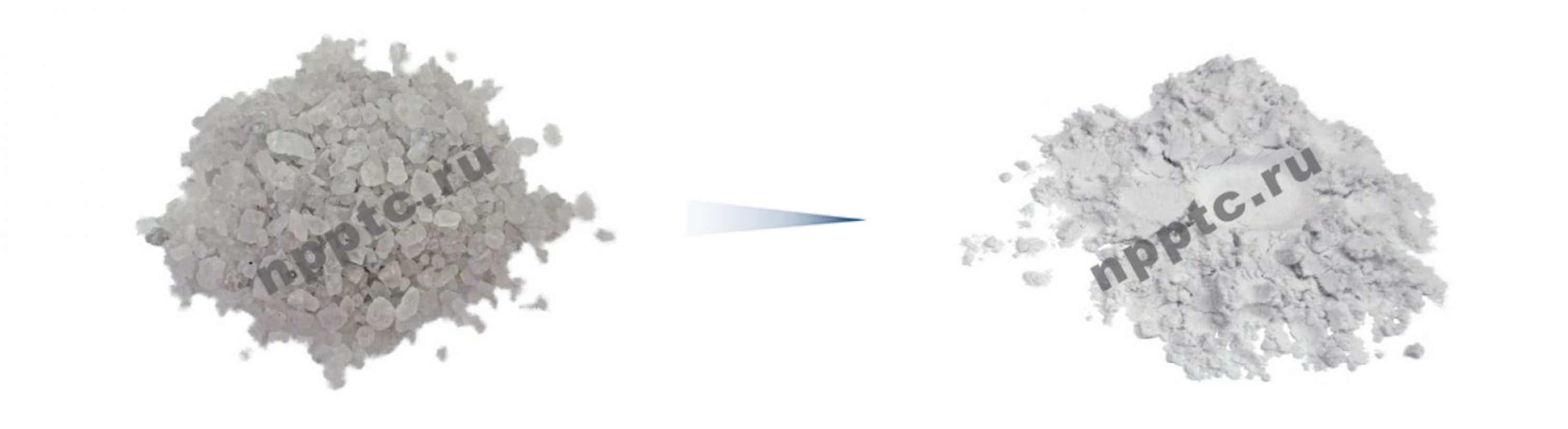

Дезинтеграторы (ДЗГ) применяются для дезагрегации, механохимической активации и размола сухих, хрупких сыпучих материалов с размером частиц до 10 мм, твердостью до 5…6 по Моосу, влажностью до 6%.

Примеры измельчаемых материалов:

|

Отрасль |

Материалы |

|

Горнодобывающая и производство сухих строительные смесей |

Оксиды железа, шлаки, графит, тальк, сажа, гипс, кварцевый песок, известь, глина, торф, шунгит |

|

Химическая промышленность и производство удобрений |

Сульфат аммония, нитрат аммония дициандиамид, карбонат кальция, хлорид аммония, карбамид |

|

Пищевая промышленность |

Сахар, пшеница, красный перец, чёрный перец, крупа гречневая, какаовелла, горох, соя, гвоздика, имбирь, тмин, овёс кормовой |

|

Прочее |

Древесная мука, целлюлоза (кмц) торф, косметические материалы, канифоль, цементный клинкер |

Система менеджмента качества сертифицирована (ISO 9001:2008)

|

Модель |

ДЗГ-200-Н / ДЗГ-200-Т |

ДЗГ-370-Н / ДЗГ-370-Т |

|

Подача материала |

порционная / непрерывная |

порционная / непрерывная |

|

Принцип воздействия на материал |

удар, сдвиг, истирание |

удар, сдвиг, истирание, |

|

Применяется для материалов |

хрупких, различной твердости |

хрупких, различной твердости |

|

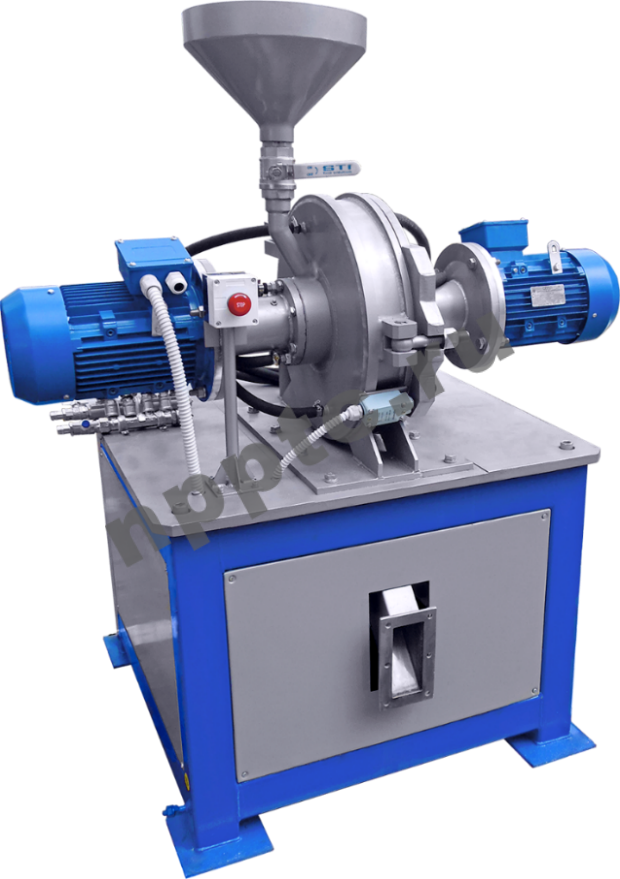

Расположение роторов |

горизонтально-соосное |

горизонтально-соосное |

|

Направление роторов |

на встречу друг другу |

на встречу друг другу |

|

Максимальные размеры загружаемого материала, мм |

До 1…3 мм |

До 3…10 мм |

|

Конечная дисперсность измельченного материала |

до 100 мкм (в зависимости от свойств материала) |

до 50 мкм (в зависимости от свойств материала) |

|

Производительность, кг/час |

10…50 (зависит от свойств материала и скорости подачи) |

200…600 (зависит от свойств материала и скорости подачи) |

|

Частота оборотов каждого ротора, об/мин |

3000 |

3000 |

|

Твердость исходного материала |

До 6 ед. по Моосу |

До 6 ед. по Моосу |

|

Диаметр загрузочной воронки (ДхШ), мм |

145 |

305 |

|

Виброопоры для установки |

предусмотрено |

предусмотрено |

|

Параметры дисков рабочей камеры: |

||

|

- Диаметр дисков рабочей камеры, мм |

200 |

370 |

|

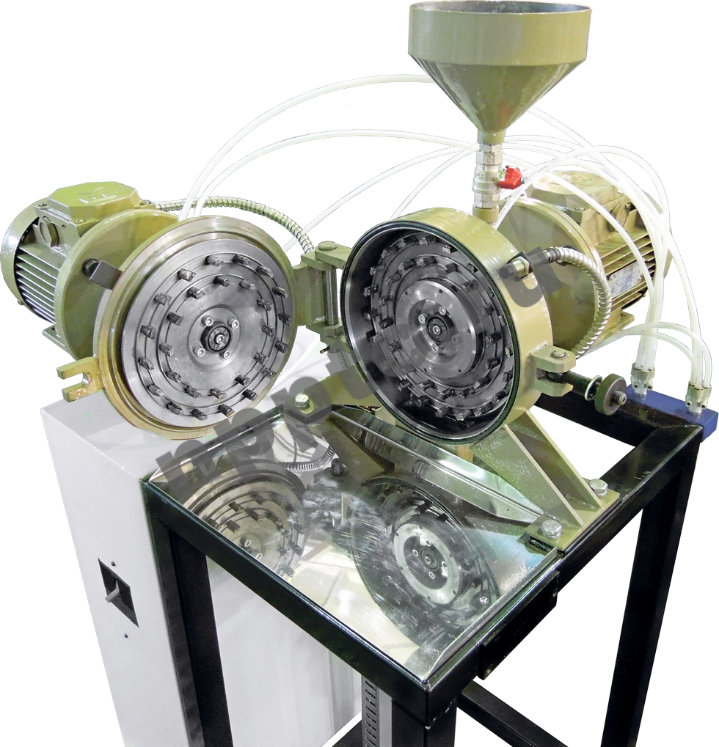

- Суммарное число рядов ударных бил |

4 |

5 |

|

- Материал дисков |

Нерж. сталь 12Х18Н10Т / Сталь 40Х |

Нерж. сталь 12Х18Н10Т / Сталь 40Х |

|

- Открывание рабочей |

поворотом фланца на петле |

поворотом фланца на петле |

|

- Уплотнения для исключения пыления |

предусмотрено |

предусмотрено |

|

- Выгрузка измельченного материала |

через патрубок в нижней части |

через патрубок в нижней части |

|

- Исполнение дисков |

съемные |

съемные |

|

Параметры ударных бил: |

||

|

- Материал ударных бил |

Нерж. Сталь / Сталь 9ХС / Твердый сплав ВК |

Нерж. Сталь / Сталь 9ХС / Твердый сплав ВК |

|

- Общее количество ударных бил, шт |

64 |

90 |

|

- Исполнение ударных бил |

съемные |

съемные |

|

Месторасположение вала привода |

на оси вращения диска |

на оси вращения диска |

|

Охлаждение рабочей камеры и подшипников |

Предусмотрено |

Предусмотрено |

|

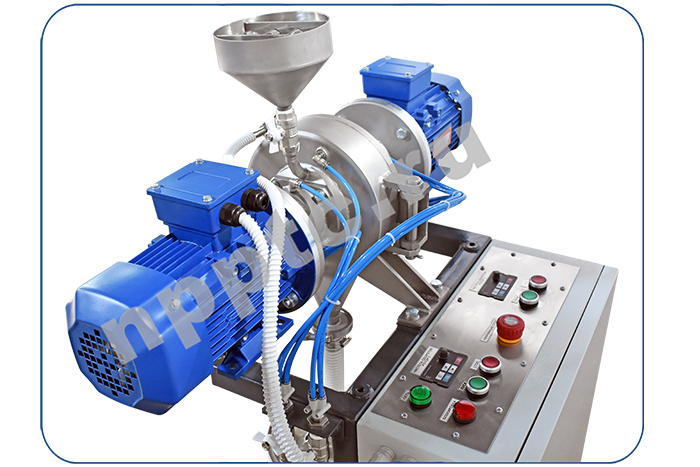

Пульт управления |

выносной |

выносной |

|

Габариты пульта управления (ДхШхВ), мм |

500х250х700 |

500х250х700 |

|

Степень защиты кнопок пульта управления |

не ниже IP54 |

не ниже IP54 |

|

Защита от попадания в камеру крупных металлических элементов |

магнитной ловушкой |

магнитной ловушкой |

|

Габариты дезинтегратора (ДxШxВ), мм |

770х680х1220 |

1140х900х1450 |

|

Установленная мощность, кВт |

4,4 |

8 |

|

Подключение к сети электропитания |

380В, 50Гц |

380В, 50Гц |

|

Масса, не более, кг |

95 |

510 |

Дополнительная комплектация и модернизация:

- Изготовление электрической части во взрывозащищенном исполнении.

- Измельчение материалов в среде инертного газа.

- Выполнение пальцев различной конфигурации и из материалов по заданию Заказчика.

- Изменение габаритов рамы-подставки.

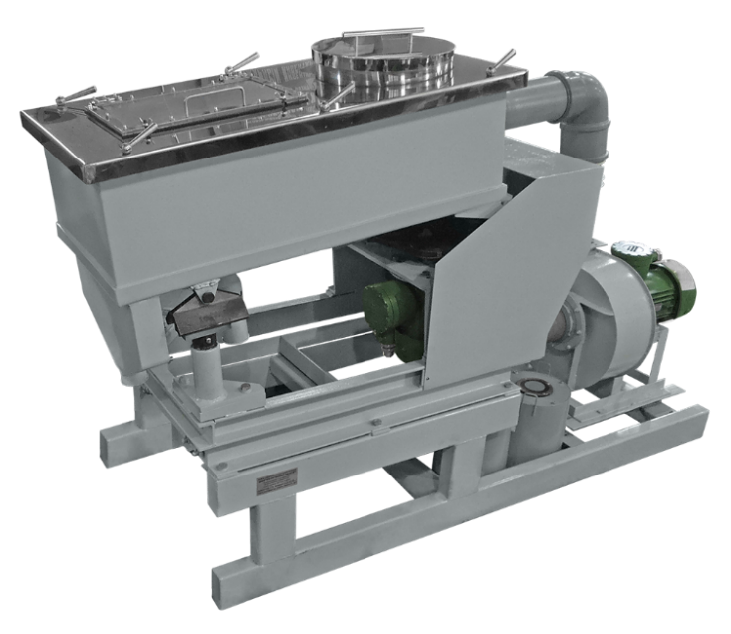

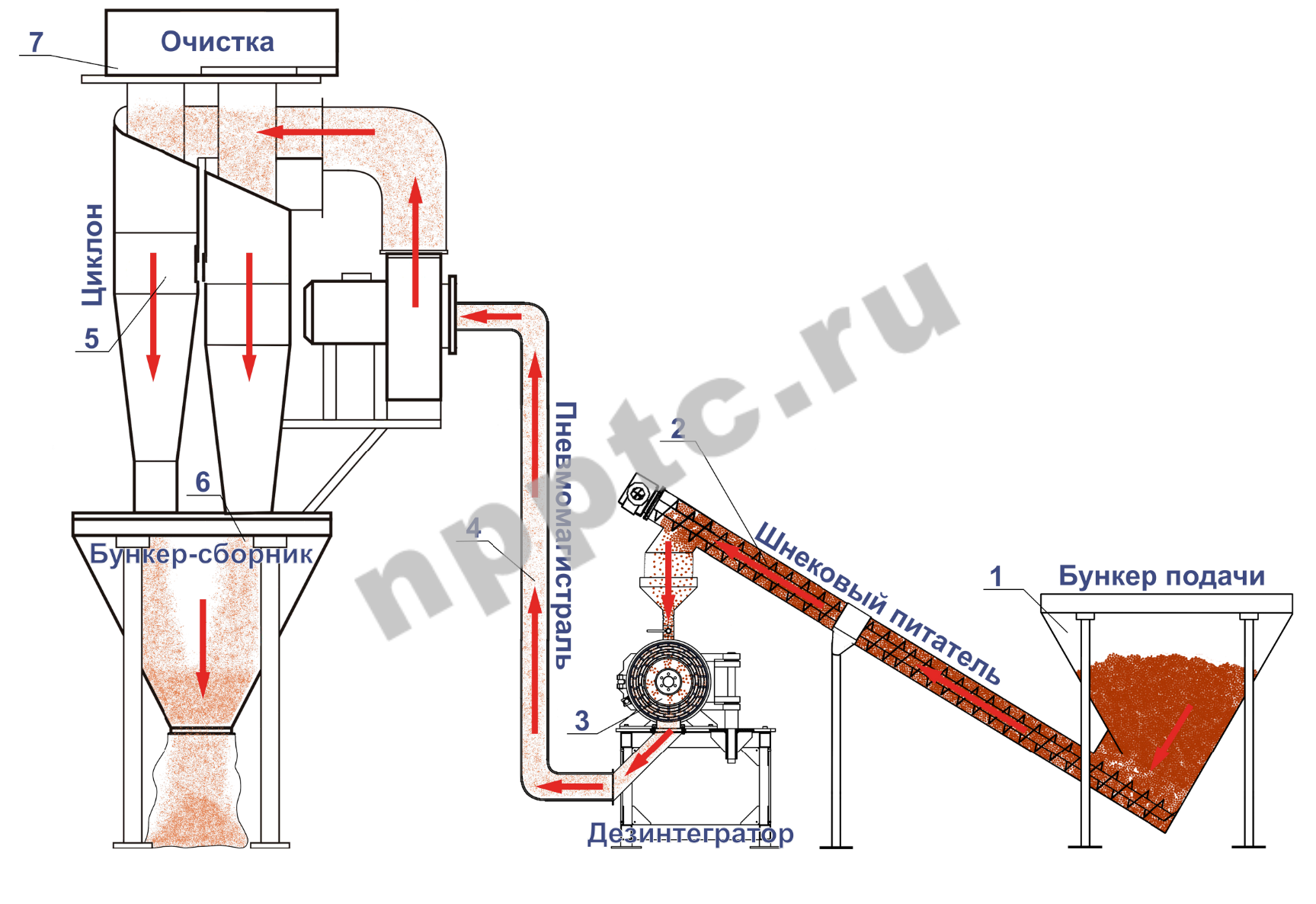

- Оснащение дезинтегратора питателем для непрерывной подачи материала.

- Оснащение дезинтегратора питателем или пневмомагистралью для выгрузки измельченного материала.

- Оснащение дезинтегратора бункером для сбора и хранения большого объема материала после измельчения.

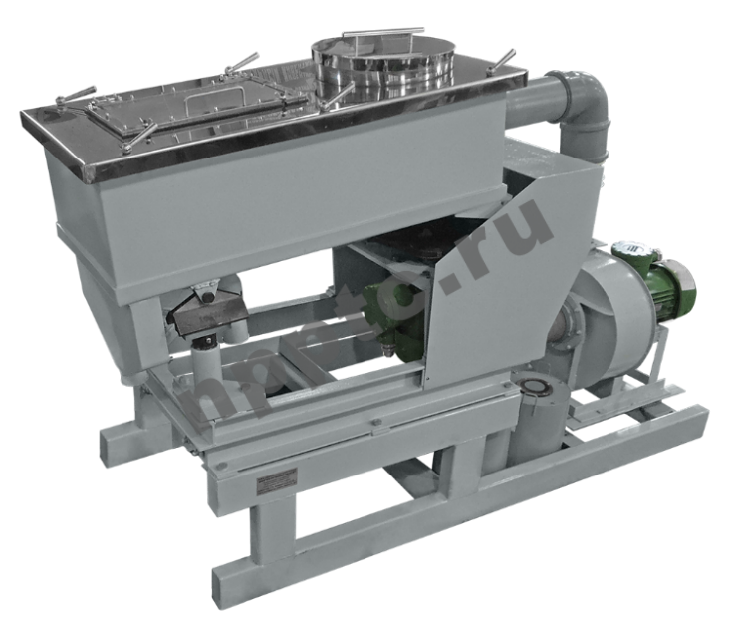

- Изготовление комплекса каскадной обработки материалов на базе дезинтегратора:

- Этап №1 – Дезинтегратор: оператор загружает куски материала в дезинтегратор, который выполняет измельчение материала.

- Этап №2 – Классификатор (вибросито): порошок из дезинтегратора ссыпается в классификатор, который делит порошок на две фракции – крупную фракцию (частицы материала, которые не просеялись через сетку) отправляются на повторную обработку в дезинтегратор, а годные мелкие частицы материала отправляются в приемную емкость.

- Таким образом, материал непрерывно обрабатывается в автоматическом цикле с контролем качества полученного порошка.

- Комплектование чиллером.

- Регулировка дисперсности с помощью изменения частоты оборотов роторов.

- Доработка конструкции дезинтегратора для мокрого измельчения.

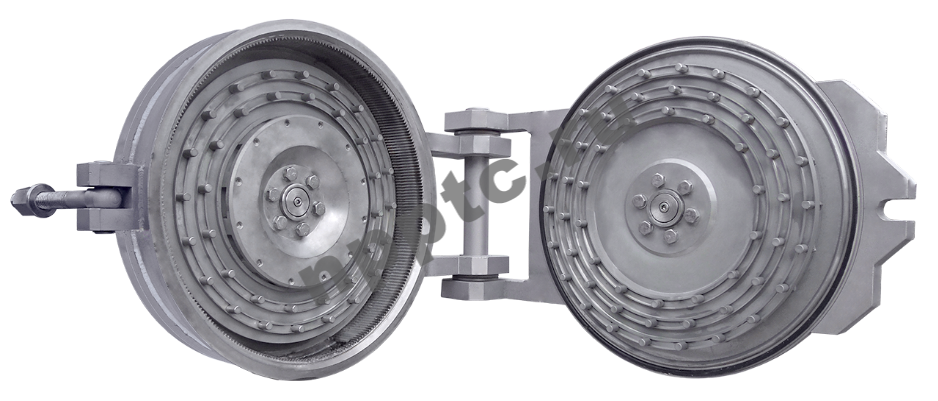

- Дезинтеграторы ДЗГ удобны в работе и обслуживании – для повышения удобства технологического обслуживания (очистки, замывки, замены рабочих органов) рабочая камера снабжена открывающейся на петле дверцей, которая надежно фиксируется в закрытом положении винтовым зажимом. Замену пальцев при достижении их естественного износа может выполнять оператор.

- Конструкцией дезинтегратора обеспечивается безопасность оператора:

- Все подвижные элементы закрыты защитными кожухами.

- Система управления блокирует включение высокоскоростных роторов, если рабочая камера открыта (контролируется датчиком). В таком случае на пульте управления будет гореть индикатор ”Блокировка”.

- На раме предусмотрен болт заземления для защиты оператора от поражения электрическим током при нарушении изоляции электропроводки.

- Дезинтегратор защищен от поломки в результате попадания в него твердого предмета тела (гайки, болта, гвоздя и т.д.) – системой управления предусмотрено автоматическое отключение электродвигателя (срабатывает тепловое реле защиты).

- Конструкция дезинтегратора ремонтопригодна – пальцы и роторы выполнены сменными. Все применяемые в конструкции комплектующие имеются в свободной продаже на территории РФ.

- Система водяного охлаждения подшипниковых узлов значительно продлевает ресурс подшипников;

- Защита от попадания в рабочую камеру крупных металлических элементов – обеспечивается магнитной ловушкой;

- Технологичность конструкции позволяет осуществлять многолетнюю эксплуатацию при двухсменном режиме работы.

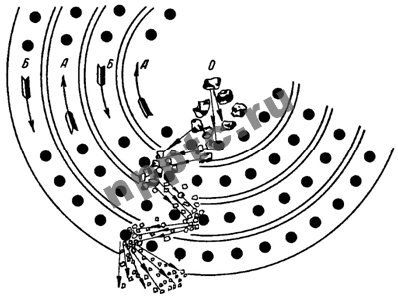

Материал непрерывно подается в центр рабочей камеры, образованной двумя высокоскоростными вращающимися в противоположных направлениях роторами. На каждом роторе концентрическими окружностями установлены ударные органы - "пальцы" (или “била”). Ротора входят друг в друга таким образом, что концентрические окружности с пальцами одного ротора размещаются внутри концентрических окружностей с пальцами другого ротора.

Частицы материала сначала сталкиваются с одним из пальцев первого (внутреннего ряда) и разрушаются при столкновении. Получившиеся осколки отбрасываются по касательной к окружности вращения этого ряда пальцев и сталкиваются с идущими им навстречу пальцами второго ряда. После вторичного разрушения осколки отбрасываются по касательной к окружности вращения второго ряда пальцев и сталкиваются с пальцами третьего ряда и так далее. Разрушенный материал ссыпается в технологическую тару через разгрузочный патрубок в нижней части размольной камеры.

Свяжитесь с нами удобным способом

8 (800) 100-77-23 (Технический отдел)

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Рысев Владимир Александрович

+7 (4855) 28-98-02, +7 (915) 966-86-97

Румянцев Илья Александрович

+7 (4855) 26-77-00 доб.112, +7 (980) 651-85-72

Клиновицкая Екатерина Борисовна

+7 (4855) 29-51-19 доб.117, +7 (910) 974-09-87

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Захаров Андрей Викторович

+7 (4855) 28-98-01, +7 (915) 966-86-65

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации