Протирочные сита

Протирочные сита ПС предназначены для протира материалов через сито, измельчения материалов, деагломерации и грануляции порошков со связкой методом протирки через сито.

|

Отрасль применения |

|

|

|

|

|

Система менеджмента качества сертифицирована (ISO 9001:2015)

|

Модель |

ПС-150 |

ПС-180 |

ПС-276 |

ПС-400 |

ПС-276М |

ПС-400М |

|

|

Внутренний диаметр сита, мм |

150 |

180 |

276 |

400 |

276 |

400 |

|

|

Объем рабочий камеры, не менее, л |

2 |

4 |

12 |

25 |

10 |

15 |

|

|

Частота оборотов ракеля протира, не более, об/мин |

56 |

280 |

140 |

210 |

56 |

56 |

|

|

Объем емкости-сборника, не более, л |

3 |

6 |

20 |

40 |

15 |

40 |

|

|

Количество ракелей, шт |

1 |

1 |

3 |

3 |

3 |

3 |

|

|

Механизм подъем-опускания Рабочей камеры |

- |

- |

+ |

+ |

- |

- |

|

|

Длина центрального ракеля, не менее, мм |

145 |

175 |

260 |

380 |

260 |

380 |

|

|

Установленная мощность, не более, кВт |

0,12 |

1,1 |

4 |

4 |

0,55 |

0,55 |

|

|

Габаритные размеры (ДxШxВ), не более, мм |

430х280 х620 |

520х350 х700 |

950х600 х1600 |

1050х600 х1600 |

800х500 х1050 |

900х500 х1200 |

|

|

Масса, не более, кг |

32 |

50 |

400 |

500 |

250 |

290 |

|

|

Технические характеристики протирочных сит |

ПС |

||||||

|

Основное применение |

Гранулирование смесей, контроль качества состава пасти приготовление паст, диспергация, измельчение (разрушение) и деагломерация калибровка порошка. |

||||||

|

Материал рабочей камеры и емкости-сборника |

Нержавеющая сталь |

||||||

|

Обечайка с сеткой |

Сменные |

||||||

|

Регулировка расстояния между сеткой и ракелем |

Предусмотрено |

||||||

|

Материал сеток |

Нержавеющая сталь / полиамид |

||||||

|

Исполнение ракеля протира |

Полиуретан, резина, фторопласта, углеродистая сталь, нержавеющая сталь, оксид алюминия, оксид циркония, карбид вольфрама |

||||||

|

Крепление ракеля |

ПС-150 и ПС-180 – жесткое ПС-276 и ПС-400 – плавающее |

||||||

|

Исполнение пульта управления |

Встроенный в раму сита |

||||||

|

Подключение к сети электропитания |

220В, 50Гц / 380В, 50Гц |

||||||

* Мощность протирочных сит может быть увеличена – подбирается в зависимости от физико-механических свойств материала.

** Материал ракелей и сеток определяется на этапе согласования заказа.

*** Размер и форма применяемых сеток / решеток подбирается на этапе согласования заказа

Дополнительная комплектация и модернизация:

- Изготовление ракелей различной конфигурации и из различных материалов.

- Напуск в рабочую емкость инертного газа.

- Изготовление электрической части во взрывобезопасном исполнении.

- Изготовление рабочей емкости из различных материалов – углеродистая сталь, нержавеющая сталь 12Х18Н10Т, AISI 304, AISI 316L, полипропилен.

- Футеровка рабочей емкости.

- Установка сеток различной конфигурации и из различных материалов – можем укомплектовать протирочное сито сетками из нержавеющей стали, полиамида и других материалов.

- Комплектация протирочного сита столиком для натяжения сетки.

- Изменение диаметра сита.

- Обогрев рабочей камеры.

- Время протира задается таймером.

- Регулировка частоты оборотов.

- Оснащение шнековым питателем.

- Комплектование приемными емкостями.

- Комплектование транспортными тележками.

- Протирочные сита являются оборудованием универсального типа действия и позволяют выполнять: грануляцию, приготовление паст, измельчение, деагломерацию, калибровку гранул и другие операции, получаемые методом механического протира материалов через сито.

- Особая конструкция сита обеспечивает однородность и равномерность формы получаемых гранул. Размер и форма гранул определяется размерами ячейки сетки / решетки, количеством связующего и скоростью вращения вала протира.

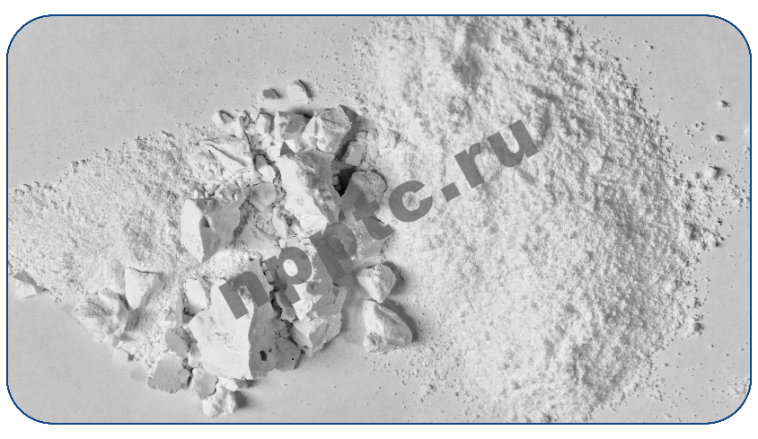

- Точное и простое измельчение порошков без переизмельчения – особенностью работы протирочного сита является непрерывная классификации порошка в процессе протира – это позволяет предельно снизить брак размолотого порошка учитывая эффект «переизмельчения» частиц порошка и получать порошок в установленных границах дисперсности, что является особенно важным для обеспечения технологической повторяемости дальнейшего технологического процесса.

- Протирочные сита идеально подходят для получения пресс-порошков в керамической и металлургической отраслях. Простой и надежный принцип работы позволяет получать пресс-порошок высокого качества после приготовления шихты на смесительном оборудовании и отлично подходит для получения пресс-гранулята: ферритов, карбида вольфрама, оксида алюминия, пьезокерамики, графитов и других материалов.

|

Надежность и удобство работы: |

|

|

|

|

|

|

Система управления обеспечивает регулировку частоты оборотов ракеля, задание времени работы и выбор положения

рабочей камеры сита.

- Конструкция протирочных сит обеспечивает легкую и быструю смену сит – это позволяет без труда приходить на различные виды материалов (для каждой марки порошков, можно иметь отдельную обечайку с сеткой). Быстрая и удобная смена сит также позволяет без труда проводить многостадийный протир порошков (например, начиная с ячейки сит 1,2 мм, 0,9 мм, 0,6 мм и заканчивая сеткой 0,3 мм) – весь техпроцесс проходит с использованием одного сита и набора обечаек с сетками.

- Конструкция протирочных сит обеспечивает точную бесступенчатую регулировку расстояния от ракеля до сетки и усилия давления ракеля протира на сетку – это позволяет подобрать необходимое давление ракеля для каждого вида материалов с учетом его физико-механических свойств и размера ячеек сетки.

- Возможность протира высокочувствительных материалов – оператор протирочного сита может настроить необходимый зазор между ракелем и сеткой (имеется возможность исключить контакт ракеля с сеткой). Данная техническая особенность позволяет настроить “бесконтактный” режим протира, когда ракель при вращении не касается сетки, а загруженный материал протирается в щадящем режиме (возможность протира в данном режиме зависит от свойств продукта).

- Крепление рабочей емкости выполнено удобным для установки/демонтажа – это позволяет упростить замывку рабочей камеры при переходе на другой продукт и повысить качество замывки. В промышленных ситах рабочая камера устанавливается на конусные “ловители” и фиксируется двумя бугельными прижимами (обеспечивают быстрое и надёжное запирание без применения специальных инструментов).

- Исключение пыления при работе – сверху рабочая емкость закрыта быстросъемной крышкой, состоящей из двух половин: первая половина закрывает практически всю поверхность рабочей емкости, а вторая половина выполнена в виде сектора: секторную крышку оператор периодически снимает за ручку для загрузки материала в приемную емкость (конфигурация крышки уточняется и может изменяться).

|

Промышленные протирочные сита |

|

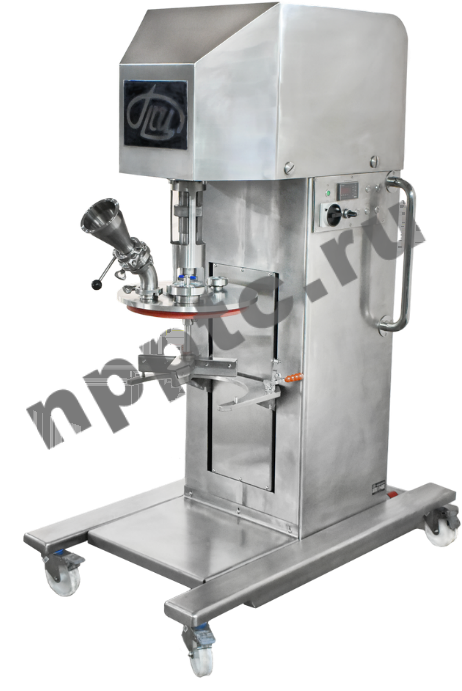

Промышленные протирочные сита представлены моделями ПС-300 и ПС-400 с возможностью подъема-опускания рабочей камеры. Также имеются упрощенные модели без возможности подъема-опускания. |

- Промышленные протирочные сита полностью автоматизированы – подъем и опускание рабочей камеры выполняется нажатием кнопок на пульте управления. В упрощенном исполнении рабочая камера сита установлена неподвижно, приемная емкость снимается вручную.

- Конструкция приемной емкости удобна для переноски (предусмотрены ручки), для крепления к рабочей камере и демонтажа: оператор заводит зацепы приемной емкости в открытые пазы приваренных к рабочей емкости кронштейнов и поворачивает приемную емкость по часовой стрелке до упора – способ байонетного зацепления и является наиболее удобным для съема и установки.

- Легкость и удобство замывки приемной емкости. Приемная ёмкость выполнена из цельнотянутой нержавеющие стали и имеет зеркальную полировку – обеспечено отсутствие застойных зон и наилучшая шероховатость поверхности металла.

- Рабочая камера сита, вал ракеля и державка ракеля выполнены из высококачественной нержавеющей стали 12Х18Н10Т - данная сталь не подвержена коррозии.

- Высокая функциональность и надежность конструкции протирочного сита позволяет применять его практически для любых задач.

- Возможность легкой и быстрой установки ракелей и обечаек с сетками – для каждого вида протираемого продукта можно подобрать наилучший материал ракеля и сетки.

- Имеется возможность быстрого съема рабочей камеры, приемной емкости и ракеля для замывки или транспортировки в удобную зону выгрузки.

- Малогабаритность, легкость конструкции, простота ввода в эксплуатацию, доступность в техническом обслуживании и удобная система управления позволяют эксплуатировать сито в любых лабораториях.

- Система управления обеспечивает удобство в обслуживании и в работе (в том числе при отработке новых технологических режимов протира) и технологическую повторяемость от партии к партии продукта.

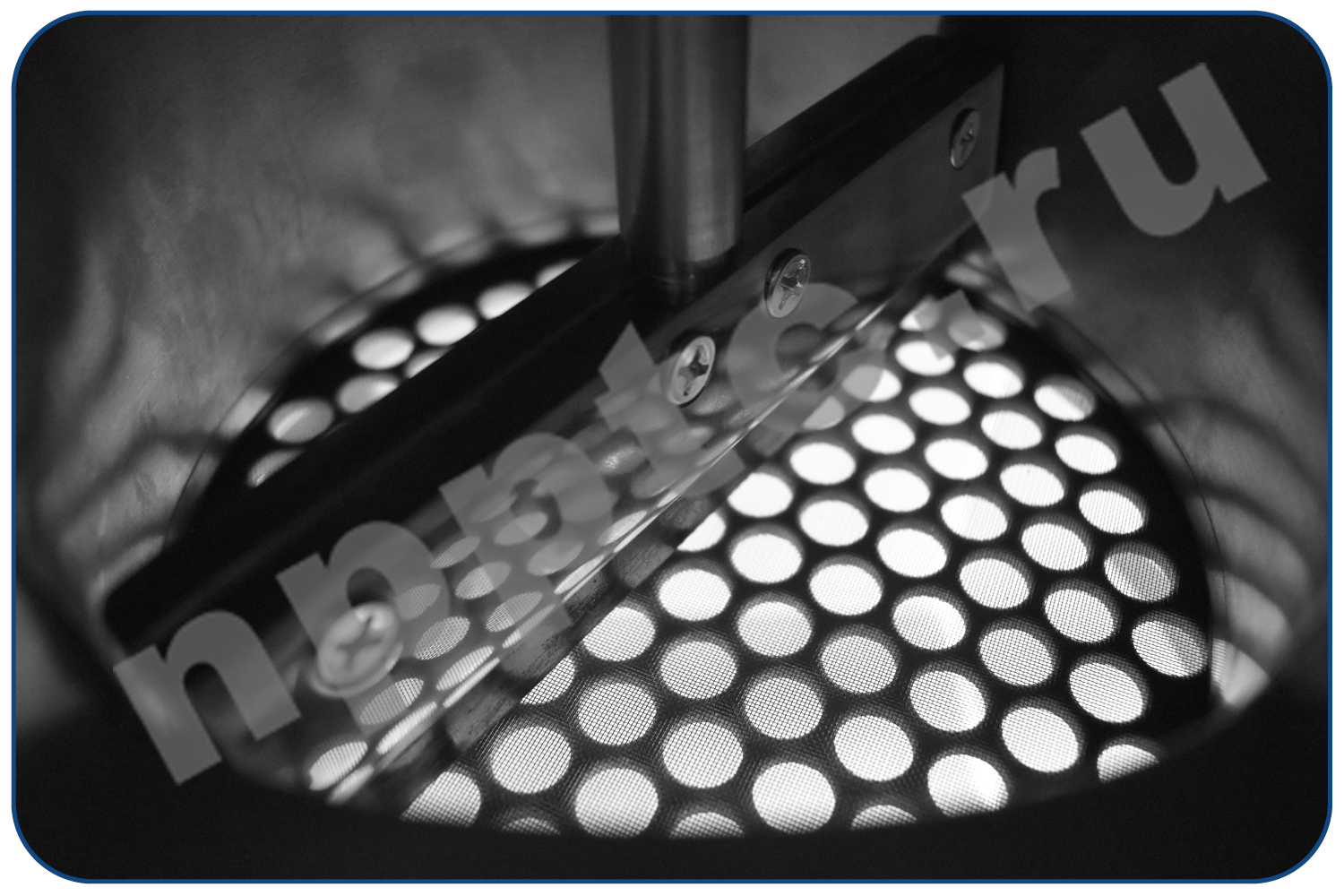

- Донцем рабочей емкости является сито, которое представляет собой сетку, зажатую с помощью потайных винтов между двумя обечайками: такой способ крепления, позволяет Заказчику самостоятельно выполнять замену сетки и обеспечивает длительный ресурс работы сита без провисания сетки.

- Механизмом подъема/опускания (лифтовый механизм) позволяет облегчить съем наполненной емкости - наполненная протертым материалом приемная емкость может иметь значительный вес и поэтому ее отсоединение от рабочей емкости необходимо выполнять у пола.

- Простая и доступная замена расходных материалов. Ракельное полотно для являет износостойким и выдерживает длительный ресурс работы, после износа может быть заменено оператором самостоятельно – достаточно лишь открутить винты, снять старое полотно и зафиксировать новое.

- Высокая производительность и универсальность работы – высокий крутящий момент совместно с высокой скоростью ращения ракеля (свыше 140 об/мин) дают высокую производительность практически с любыми материалами.

- В связи с тем, что при протире вязких и тяжелых составов возникают значительные нагрузки на перемешивающие органы, лопасти смесителей выполняются из толстолистового металла, а узлы и механизмы смесителей рассчитаны с надлежащим запасом прочности.

- Уплотнения, подшипники, ракельное полотно, сетки и другие расходные материалы можно приобрести в любом специализированном магазине на территории РФ.

- Технологичность конструкции и запас прочности обеспечивают многолетнюю эксплуатацию протирочных сит без выполнения ремонтных операций.

- Время работы задается таймером – по истечении заданного времени сито автоматически останавливается – это позволяет исключить «человеческий фактор» при работе.

- Регулировка частоты оборотов позволяет оператору в широком диапазоне плавно изменять интенсивность и производительность протира.

- Малогабаритность, компактность, малый вес, отсутствие необходимости пусконаладочных работ («подключил и работай»).

Протирочные сита в упрощенном исполнении, емкость с готовым материалом снимается вручную

|

Протирочное сито ПС-276 без подъема опускания рабочей камеры. |

|

Протирочное сито ПС-276 с приёмной емкостью из нержавеющей стали. Данное сито применяется для грануляции керамической влажной шихты после Z-образного смесителя (для получения пресс-порошка). |

|

Протирочное сито ПС-276-ЛФ без подъема-опускания рабочей камеры для механического протира люминофоров и особо чистых веществ. |

|

Протирочное сито ПС-276 с пластиковой приемной емкостью, сектами из полиамида и футеровкой внутренней поверхности рабочей камеры из полиуретана. Данное сито применяется измельчения и деагломерации люминофоров и особо чистых веществ – исключает попадание металлических включений в готовый продукт. |

Конструктивные особенности и преимущества протирочного сита ПС-276-ЛФ:

- Исключение контакта с металлом. Все трущиеся друг с другом элементы выполнены из неметаллических материалов – это гарантирует отсутствие металлических примесей в готовом продукте.

- Удобство и универсальность. Данное сито позволят с минимальными трудозатратами измельчать (деагломерировать) порошки люминофоров и переходить и одной марки порошка на другую, а именно:

- Приемная емкость представляет собой пластиковое ведро объемом 10 л. Низкая стоимость (~ 150 руб. за ведро), позволяет приобрести приемные емкости под каждую марку (цвет) продукта и промаркировать каждое ведро индивидуально;

- Обечайка с сеткой является быстросъемной. Для работы с широкой номенклатурой порошков можем изготовить необходимое количество обечаек для сеток (под каждую марку своя обечайка);

- Сетки из полиамида являются расходным и доступным материалом – имеются в свободной продаже.

- Благодаря индивидуальным сменным элементам обеспечивается экономия трудозатрат на чистку сита от протираемого материала.

Конструктивные особенности протирочного сита ПС-276-ФТ для фармацевтического производства:

- Все соприкасающиеся с обрабатываемым материалом узлы и детали выполнены из стали AISI 316L. Сталь AISI 316L устойчива к коррозии в агрессивных средах, а также к большинству внешних воздействий.

- В конструкции протирочного сита отсутствуют острые углы и сложные места для зачистки и замывки. Все внутренние поверхности протирочного сита хорошо отполированы (не менее 0,8 Ra), внешние поверхности также имеют высокую степень полировки (не менее 1,2 Ra).

- Уплотнения протирочного сита выполнены из силиконовой резины, применяемой для работы в фармацевтической промышленности.

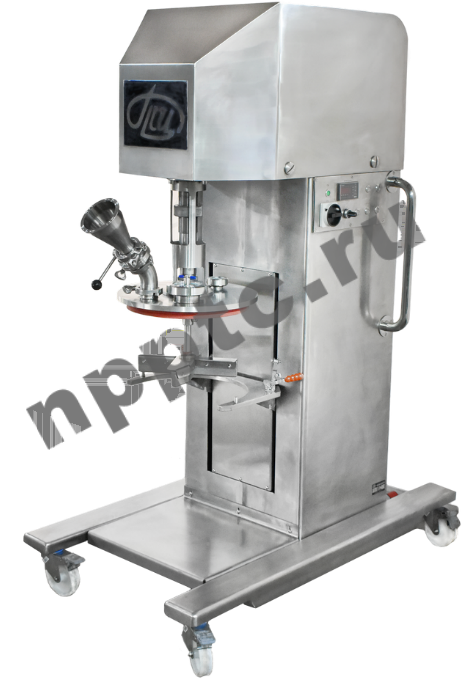

- Протирочное сито имеет колесные опоры для транспортировки – это обеспечивает удобство очистки, дезинфекции и технического обслуживания.

- Марки смазочных материалов, применяемые в конструкции предназначены для пищевой и фармацевтической промышленности (соответствуют требованиям GMP).

Конструктивные особенности протирочного сита ПС-276-ФТ для фармацевтического производства:

- Универсальное крепежное устройство позволяет устанавливать обечайки с сетками с различным размером сеток и из различных материалов (для смены обечаек не требуется специального инструмента). Это позволяет получать порошок необходимого размера, в зависимости от установленных параметров.

- Легкая и удобная замывка протирочного сита обеспечивается системой быстросъёмных соединений рабочей камеры, вала ракеля и приемной емкости – все рабочие элементы сита являются съемными и обеспечивают удобство в транспортировке до места замывки.

- Процесс работы протирочного сита проводится в закрытой среде, предотвращая попадание обрабатываемой продукции помещение – системой уплотнений обеспечивается беспылевая работа сита.

- Все приводные элементы (электродвигатели, редуктора) закрыты защитными кожухами – это обеспечивает удобство чистки и замывки оборудования.

- Конструкцией предусмотрены люки для беспылевой загрузки материала в сито, а также стекло для наблюдения за процессом работы. Сито может герметично соединяться с другими устройствами в технологической цепочке (например, со смесителем-гранулятором).

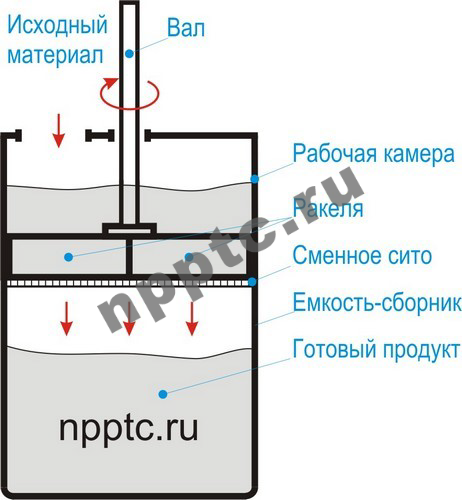

Исходный материал загружается в рабочую камеру, дном которой является сменное сито. Внутри рабочей камеры установлен протирочный вал с закрепленными на нем ракелями (полиуретановыми пластинами), которые плотно прилегают к ситу. При вращении вала выполняется механический протир материала через сито. Готовый продукт падает в установленный под рабочей камерой емкость-сборник.

Интенсивность протира (и форма гранул при грануляции) регулируется оператором изменением частоты оборотов протирочного вала, формой и размером установленной сетки, влажностью исходного материала.

|

Протирочные сита ПС предназначены для механического протира продукта через сито и позволяют выполнять: |

|

|

Гранулирование смесей |

Гранулирование смесей на основе порошков, усредненных с жидким связующим (например, для получения пресс-порошка); |

|

Контроль качества состава паст и приготовление паст |

Методом механического протира через сетку, крупные твердые включения, которые могут содержаться в пасте останутся на сетке в рабочей емкости, а прошедшая через сетку паста будет собрана в приемной емкости; |

|

Измельчение (разрушение) диспергация и деагломерация |

Измельчение (диспергация) легко разрушаемых твердых частиц методом механического протира через сетку. Дисперсность измельченного материала зависит от размера установленной на обечайку сетки / решетки (сито также может применяться для деагломерации слипшихся частиц материала). |

|

Калибровка порошка |

Калибровка гранул порошка используется в фармацевтическом производстве после процесса грануляции и сушки порошка. |

Современные требования к однородности порошков и паст в керамической, фармацевтической, химической и металлургической промышленности становятся все строже. Любая нестабильность гранулометрического состава приводит к браку, снижению выхода годного и увеличению издержек. Протирочные сита производства завода специального машиностроения «Техно-центр» разработаны с учётом этих вызовов и позволяют обеспечить повторяемый результат от партии к партии при минимальных трудозатратах. Уникальные конструктивные решения, широкий набор модификаций и возможность адаптации под конкретный процесс делают данное оборудование оптимальным выбором для предприятий любого масштаба.

Почему выбирают «Техно-центр»

За более чем 30-летнюю историю завод освоил производство обширного спектра технологического оборудования, что подтверждается патентами и высоким спросом со стороны научно-исследовательских институтов и крупных промышленных предприятий. Полный цикл разработки – от конструкторской документации до финальной сборки – гарантирует стабильное качество, точное соблюдение сроков и сервисную поддержку. Заказчикам доступны консультации технологов и помощь в подборе конфигурации под конкретный материал.

Ключевые преимущества эксплуатации

Использование оборудования протирочные сита позволяет:

-

повысить стабильность грануляции и снизить вероятность переизмельчения;

-

контролировать качество состава паст и суспензий;

-

минимизировать риск посторонних включений;

-

оперативно менять режимы под требования конкретной партии продукта;

-

сократить время на санитарную обработку и чистку оборудования.

Быстросъёмные узлы, продуманная эргономика и удобный доступ к рабочим элементам значительно упрощают обслуживание. Оператор может быстро менять обечайки с сетками различной ячейки, добиваясь требуемой дисперсности материала и высокой повторяемости технологического процесса.

Индивидуальная модернизация

ООО «Техно-центр» предлагает широкий перечень дооснащения:

-

изменение диаметра сита и компоновки камеры,

-

установка шнековых питателей,

-

обогрев рабочей камеры для вязких материалов,

-

изготовление сеток и ракелей из специализированных материалов,

-

исполнение во взрывобезопасном варианте,

-

интеграция с существующим конвейерным оборудованием.

Все модернизации согласовываются на этапе подготовки заказа, что позволяет учесть свойства конкретного сырья.

Повышение безопасности и эффективности

Протирочные сита оснащаются системой блокировок, предотвращающих ошибочные действия оператора. Возможна реализация герметичного исполнения для пылеобразующих продуктов, включая люминофоры и особо чистые вещества. Полированные поверхности исключают зоны накопления остатка материала и способствуют соблюдению требований GMP.

Универсальность применения

Оборудование востребовано в:

-

производстве пресс-порошков;

-

приготовлении технологических паст;

-

измельчении агломератов и слипшихся частиц;

-

калибровке гранул порошков;

-

подготовке сырья перед последующим прессованием и сушкой.

Такая универсальность позволяет рассматривать протирочные сита как базовый элемент технологической линии.

Приглашаем к сотрудничеству!

Стабильность работы, продуманная механика и высокий запас прочности подтверждены множеством отзывов заказчиков, среди которых предприятия оборонно-промышленного комплекса и научные центры. Заключение договора исключает производственные риски, а взаимовыгодная цена делает оборудование доступным для малого и среднего бизнеса.

Закажите протирочные сита у отечественного производителя и получите надёжный инструмент для повышения качества продукции, сокращения брака и оптимизации технологических процессов. Специалисты ООО «Техно-центр» подберут конфигурацию, проведут консультации и обеспечат сервисную поддержку на всех этапах эксплуатации.

Свяжитесь с нами удобным способом

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Рысев Владимир Александрович

Фомичева Валерия Андреевна

Клиновицкая Екатерина Борисовна

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Елесичев Дмитрий Александрович

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации