Дробильно-классифицирующие комплексы

Дробильно-классифицирующие комплексы предназначены для дробления в широком диапазоне дисперсности хрупких твердых материалов различной твердости и прочности (в том числе для подготовки материала к обработке в мельницах тонкого размола).

|

Отрасль применения |

|

|

|

|

|

Система менеджмента качества сертифицирована (ISO 9001:2015)

|

Примеры размалываемых материалов |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Модель |

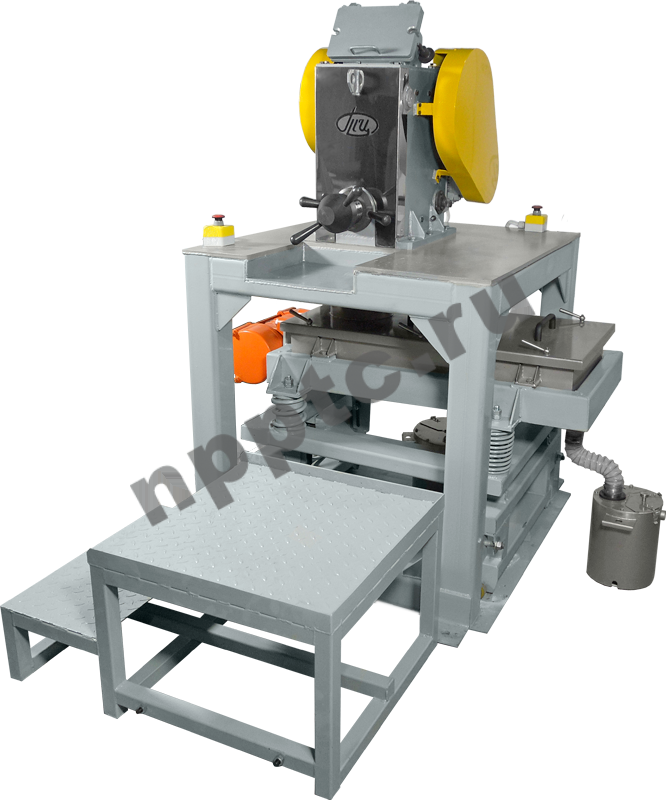

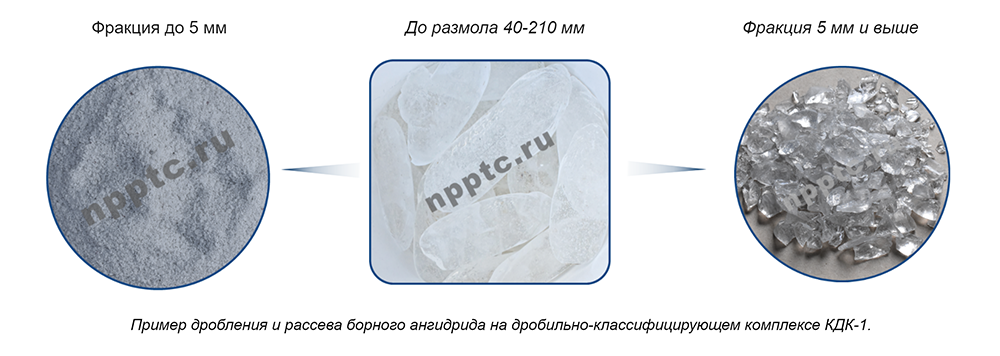

КДК-1 |

|

Подача материала |

порционная / непрерывная |

|

Принцип воздействия на материал |

сдвиг и сжатие |

|

Применяется для материалов |

хрупких, различной твердости и прочности |

|

Габариты загрузочного окна (ДхШ), мм |

195х115 |

|

Производительность, кг/час* |

30…850 |

|

Максимальные размеры загружаемых кусков, мм |

100х60 (в зависимости от свойств материала) |

|

Средний размер измельченных кусков при минимальном зазоре между щеками, мм |

~0,2-1,4 |

|

Твердость исходного материала |

7 ед. по Моосу (8 ед. по Моосу при условии применения щек из карбида вольфрама) |

|

Величина зазора между подвижной и неподвижной броневой плитой (щекой), мм |

|

|

- минимальный зазор, мм |

0,5 |

|

- максимальный зазор, мм |

15 |

|

Защита оператора от выброса дробимого продукта при открытой крышке лючка |

обеспечивается конфигурацией загрузочной горловины |

|

Устройство для защиты от поломки при загрузке не дробимого тела |

обеспечивается конструкцией |

|

Степень защиты пульта управления |

не ниже IP54 |

|

Площадь рассева, м3 |

от 0.28 до 1,05 |

|

Количество устанавливаемых фракций рассева |

2-5 (в зависимости от конфигурации сита) |

|

Возможность установки ультразвукового модуля |

предусмотрено |

|

Минимальный размер устанавливаемой сетки * |

40 мкм |

|

Установленная мощность, не более, кВт ** |

6 |

|

Подключение к сети электропитания |

380В, 50Гц |

|

Габаритные размеры (ДxШxВ), мм ** |

1780х1440х2450 |

|

Масса, не более, кг |

900 |

* Производительность зависит от физико-механических свойств обрабатываемого материала, установленного зазора между щеками и размера установленной сетки.

** Габаритные размеры и масса комплекса могут изменяться в зависимости от выбранной конфигурации.

Дополнительная комплектация и модернизация:

-

Установка ультразвукового усилителя просеивания.

-

Изготовление электрической части во взрывобезопасном исполнении.

-

Измельчение и классификация материалов в среде инертного газа.

-

Изменение габаритов станины, изготовления эстакады обслуживания.

-

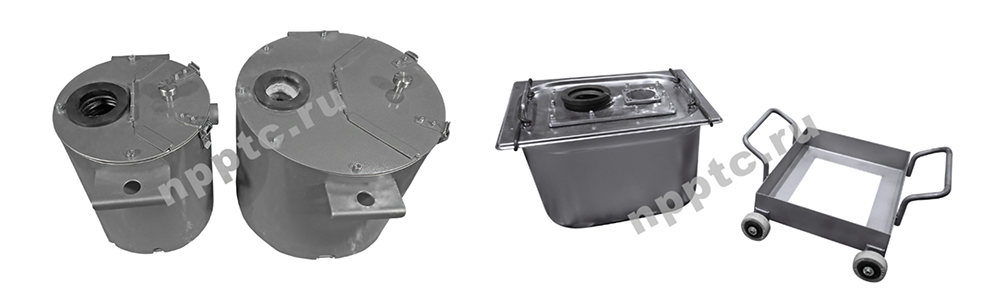

Комплектование приемными емкостями.

-

Комплектование вибросита дополнительными обечайками с сеткой.

-

Оснащение комплекса питателем для непрерывной подачи материала.

-

Оснащение комплекса питателем для выгрузки дробленого и просеянного материала.

- Выполнение сменных броневых плит различной формы и из материалов по заданию Заказчика (нержавеющая сталь, оксид циркония, карбид вольфрама и других).

- Значительно снижает трудозатраты – процесс выгрузки и рассева и сбора готового материала в приемные емкости выполняется автоматически (с минимальным участием оператора).

- Отсутствие пыления при выгрузке материала из щековой дробилки и подаче материала на рассев. Также конструкция комплекса позволяет дозировать материал порционно на вибрационное сито для повышения качества рассева.

- Система контрольной классификации позволяет исключить крупные частицы массы размолотого порошка, что является особенно важным для обеспечения технологической повторяемости дальнейшего технологического процесса.

- Высокая производительность комплекса позволяет применять его как в малых производствах, так и в производствах с большим объемом выпускаемой продукции.

- В конструкции комплекса используются стандартные расходные элементы, имеющиеся в свободной продаже на территории РФ (уплотнения, сетка, подшипники и прочие расходные элементы).

Дробильно-классифицирующий комплекс благодаря исключению промежуточных операций по транспортировке и пересыпанию материала позволяет:

- Ускорить производственный процесс;

- Увеличить производительность работы;

- Снизить трудозатраты;

- Уменьшить площадь, занимаемую оборудованием;

- Исключить потери материала при транспортировке и пересыпании;

- Уменьшить пылеобразование благодаря исключению операций по пересыпанию материала;

- Для удобства обслуживания классификатор и приемные емкости выполнены выкатными, на роликах.

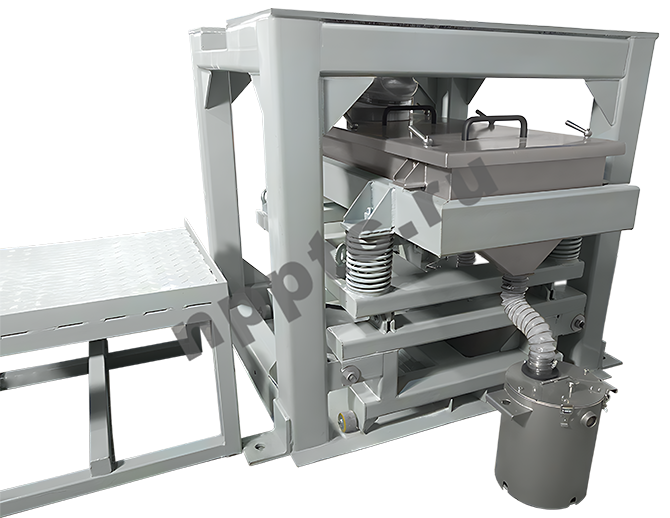

Дробильно-классифицирующий комплекс представляет собой щековую дробилку и вибрационное сито (классификатор) расположенные на одной раме с общей площадкой для работы и обслуживания.

Дробилка соединена с классификатором герметичным рукавом, для беспылевой выгрузки материала на рассев. Работа осуществляется следующим образом: Исходный материал подается через загрузочную горловину специальной конфигурации (с защитой от обратного выброса материала) и попадает в дробильную камеру клинообразной формы.

Внутри корпуса дробильной камеры расположены сменные броневые плиты (щёки) с рифленой поверхностью. Дробление материала происходит в результате сильного сдвигового воздействия подвижной дробящей плиты о неподвижную с помощью вращения эксцентрикового механизма через шатун. В результате мощного воздействия броневых плит на материал возникают напряжения сжатия и сдвига (раздавливание и истирание): материал разрушается и по мере уменьшения размеров его частиц они попадают к разгрузочной щели (зазору между щеками в нижней части дробильной камеры). Конечная дисперсность частиц материала регулируется изменением зазора между щеками винтовым механизмом с контргайкой.

После выхода из дробилки материал под собственным весом попадает в вибрационное сито (классификатор). Классификатора используется для сортировки сыпучих материалов по фракциям путем просеивания. Сита классификатора устанавливается ярусами, размер ячеек сит последовательно уменьшается у каждого яруса сверху вниз (от более крупной сетки к более мелкой). Частицы сыпучего материала размером больше отверстий сетки сита остаются на нем и постепенно ссыпаются через патрубок деки в сортировочную емкость, а частицы меньше просыпаются через сетку вниз и попадают на следующее сито, где цикл повторяется. Таким образом по окончанию процесса просеивания материал распределяется в соответствии с фракционным составом.

После завершения процесса работы оператор выкатывает емкости с размолотым и разделенным по фракциям материалом (каждая емкость для своей фракции). Для больших объёмов дробимого материала используются круглые вибросита, расположенные под мельницей и соединенные с мешками большего объема или биг-бэгами.

Современное производство трудно представить без высокоэффективного оборудования для дробления и классификации материалов. Дробильно-классифицирующие комплексы завода специального машиностроения «Техно-центр» созданы для того, чтобы решать задачи любого уровня сложности: от первичной обработки сырья до подготовки материала для мельниц тонкого помола и высокоточных технологических процессов. Более 30 лет опыта компании и собственный производственный цикл позволяют нам создавать решения, которые сочетают высокую производительность с надежностью и безопасностью эксплуатации.

Почему выбирают дробильно-классифицирующие комплексы ООО «Техно-центр»

-

Универсальность применения

Наши комплексы предназначены для работы с материалами различной твердости и структуры: от керамических и стекольных продуктов до ферросплавов и полимерных смол. Благодаря возможности регулировки зазора между щеками и установки сеток различного размера, оборудование эффективно дробит и классифицирует материалы, обеспечивая стабильный размер конечной фракции. -

Высокая производительность при компактных размерах

Модель КДК-1 позволяет перерабатывать до 850 кг/ч, занимая при этом минимальную производственную площадь. Гибкая конструкция загрузочной горловины и системы защиты оператора обеспечивает безопасную эксплуатацию без потери производительности. -

Технологическая гибкость

Мы учитываем индивидуальные требования каждого Заказчика. Возможна установка ультразвукового модуля для усиленного просеивания, работа в среде инертного газа, модернизация под взрывобезопасное исполнение, а также изменение габаритов станины и комплектация вибросит дополнительными обечайками с сеткой. Сменные броневые плиты из нержавеющей стали, карбида вольфрама или оксида циркония позволяют подстраивать оборудование под конкретные материалы и задачи.

Конструктивные преимущества

-

Компактная и надежная станина обеспечивает устойчивость и минимальные вибрации.

-

Оптимизированная геометрия загрузочной горловины предотвращает выброс материала при открытой крышке.

-

Система защиты от поломки при попадании не дробимого предмета позволяет избежать простоев и дорогостоящего ремонта.

-

Высокий уровень защиты пульта управления (не ниже IP54) гарантирует долгий срок службы электрической части оборудования.

Преимущества сотрудничества с заводом «Техно-центр»

ООО «Техно-центр» реализует полный цикл производства: от разработки конструкторской документации до выпуска готового оборудования. Высококвалифицированные инженеры, современные технологии и собственный фонд интеллектуальной собственности позволяют нам выпускать дробильно-классифицирующие комплексы высочайшего качества, отвечающие требованиям промышленных предприятий, научно-исследовательских институтов и оборонного комплекса.

Наши решения востребованы на всех этапах технологического процесса, обеспечивая:

-

стабильный и точный размер измельченного материала;

-

минимальные потери сырья;

-

надежную и безопасную эксплуатацию;

-

простоту интеграции в существующие производственные линии.

Долгосрочная эффективность и надежность

Выбирая дробильно-классифицирующие комплексы ООО «Техно-центр», Вы получаете оборудование, которое:

-

обладает высокой износостойкостью благодаря применению современных материалов;

-

легко адаптируется под изменение производственных задач;

-

обеспечивает длительный срок службы и минимальные затраты на обслуживание;

-

подтверждено отзывами клиентов и опытом работы более двух десятилетий.

Индивидуальные решения для каждого заказчика

Мы понимаем, что каждая производственная задача уникальна. Поэтому предлагаем комплексный подход: от консультации и формирования технических требований до изготовления оборудования под конкретные условия работы. Наша цель — не просто продать оборудование, а обеспечить Ваше производство надежным и эффективным инструментом.

Дробильно-классифицирующие комплексы ООО «Техно-центр» — это сочетание качества, производительности и безопасности, проверенное временем. С нами Ваши задачи по дроблению и классификации материалов становятся проще, быстрее и экономичнее.

Свяжитесь с нами удобным способом

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Рысев Владимир Александрович

Фомичева Валерия Андреевна

Клиновицкая Екатерина Борисовна

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Елесичев Дмитрий Александрович

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации