Прецизионные пастотерки

Система менеджмента качества сертифицирована (ISO 9001:2008)

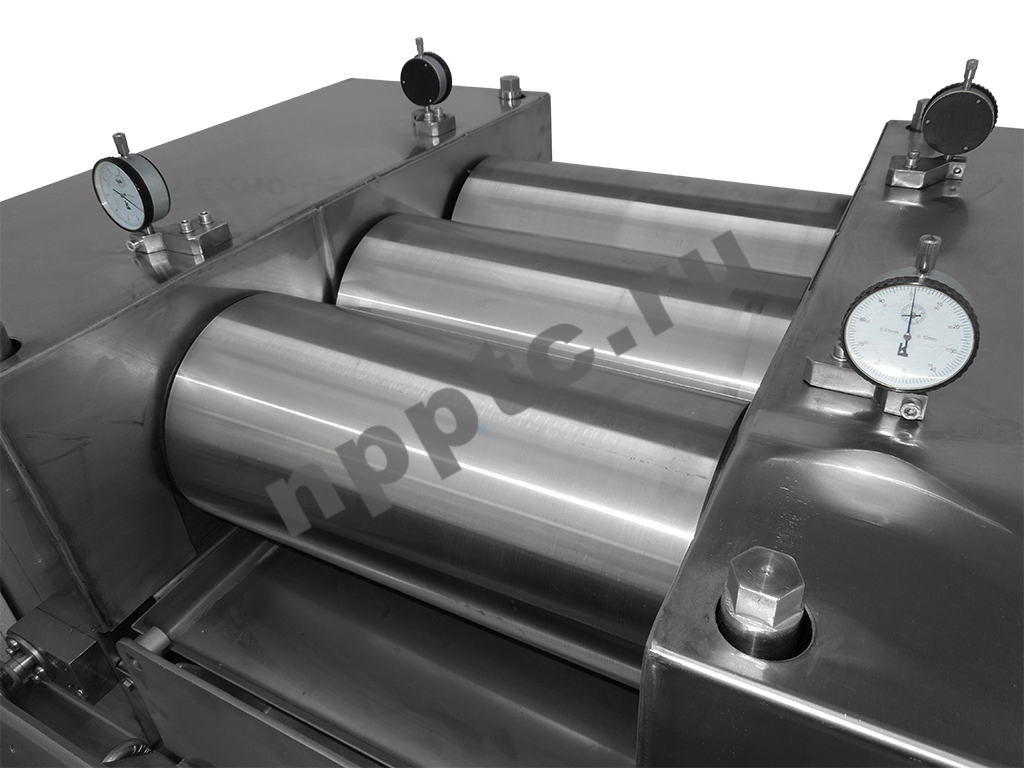

Пастотерки применяется для приготовления (перемешивания, перетира) паст, измельчения и диспергирования вязких материалов используя силу сдвига между валами, вращающимися в противоположных направлениях с разной скоростью.

Пастотерки используются во многих отраслях промышленности для перетира материалов средней и высокой вязкости. Такие материалы невозможно качественно диспергировать в высокоскоростных смесителях диспергаторах и диссольверах.

Кроме этого, при измельчении на трехвалковой пастотерке можно быть уверенным, что 100% продукта пройдет через обе зоны сдвига. Благодаря этому размер частиц при измельчении на пастотерке меньше, а распределение частиц по крупности более узкое, что так же трудноосуществимо при измельчении на других видах смесителей.

Нередко пастотерки используемые для перетира красящих материалов, называют краскотерками.

|

Модель |

УВП-50 |

УВП-80 |

УВП-100 |

УВП-150 |

УВП-200 |

УВП-400 |

|||||

|

Исполнение |

|||||||||||

|

- настольное |

+ |

+ |

+ |

||||||||

|

- напольное |

+ |

+ |

+ |

||||||||

|

Количество валов, шт |

3 |

||||||||||

|

Материал валов * |

Хромированная сталь / Нержавеющая сталь / Диоксид циркония / Оксид алюминия / Капролон / Карбид кремния / Карбид вольфрама |

||||||||||

|

Возможность подачи жидкого теплоносителя в высокоскоростной вал |

Предусмотрено |

||||||||||

|

Максимальная производительность, л/ч * |

До 5 |

До 20 |

До 30 |

До 40 |

До 80 |

До 250 |

|||||

|

Размер валов, мм |

|||||||||||

|

- диаметр |

50 |

80 |

100 |

150 |

200 |

400 |

|||||

|

- длина |

150 |

200 |

280 |

300 |

400 |

800 |

|||||

|

Величина зазора между валами, мм |

0…2 |

||||||||||

|

Регулировка зазора между валками |

Механическая вручную / сервоприводом с контроллера |

||||||||||

|

Регулировка частоты оборотов |

Предусмотрено |

||||||||||

|

Максимальная частота оборотов валков, не более, об/мин |

|||||||||||

|

- переднего |

145 |

44 |

84 |

25 |

37 |

32 |

|||||

|

- среднего |

290 |

133 |

168 |

60 |

151 |

128 |

|||||

|

- заднего |

580 |

400 |

240 |

140 |

360 |

400 |

|||||

|

Установленная мощность, не более кВт ** |

0,18 |

1,5 |

2,2 |

3 |

15 |

40 |

|||||

|

Электропитание, В |

220 |

220 |

220 |

380 |

380 |

380 |

|||||

|

Габаритные размеры (ДxШxВ), не более, мм *** |

420 |

720х550 |

690 |

980 |

1400 |

2350 |

|||||

|

Масса (не более), кг *** |

30 |

90 |

160 |

750 |

1500 |

4900 |

|||||

* Данные параметры зависят от физико-механических свойств смешиваемого материала и определяются опытным путем при обработке технологии на каждом отдельном виде материала.

** Мощность пастотерки зависит от максимальной частоты оборотов валков, вязкости обрабатываемых составов, максимальной температуры нагрева или охлаждения валков и конструктивного исполнения смесителя (с ручной или автоматической регулировкой валков) – параметры подбираются индивидуально.

*** Габаритные размеры и масса пастотерок определяются конструктивным исполнением (могут изменяться).

Дополнительная комплектация и модернизация:

- Изготовление валов из различных материалов: Хромированная сталь / Нержавеющая сталь / Диоксид циркония / Оксид алюминия / Капролон / Карбид кремния / Карбид вольфрама.

- Изготовление дополнительного комплекта валов.

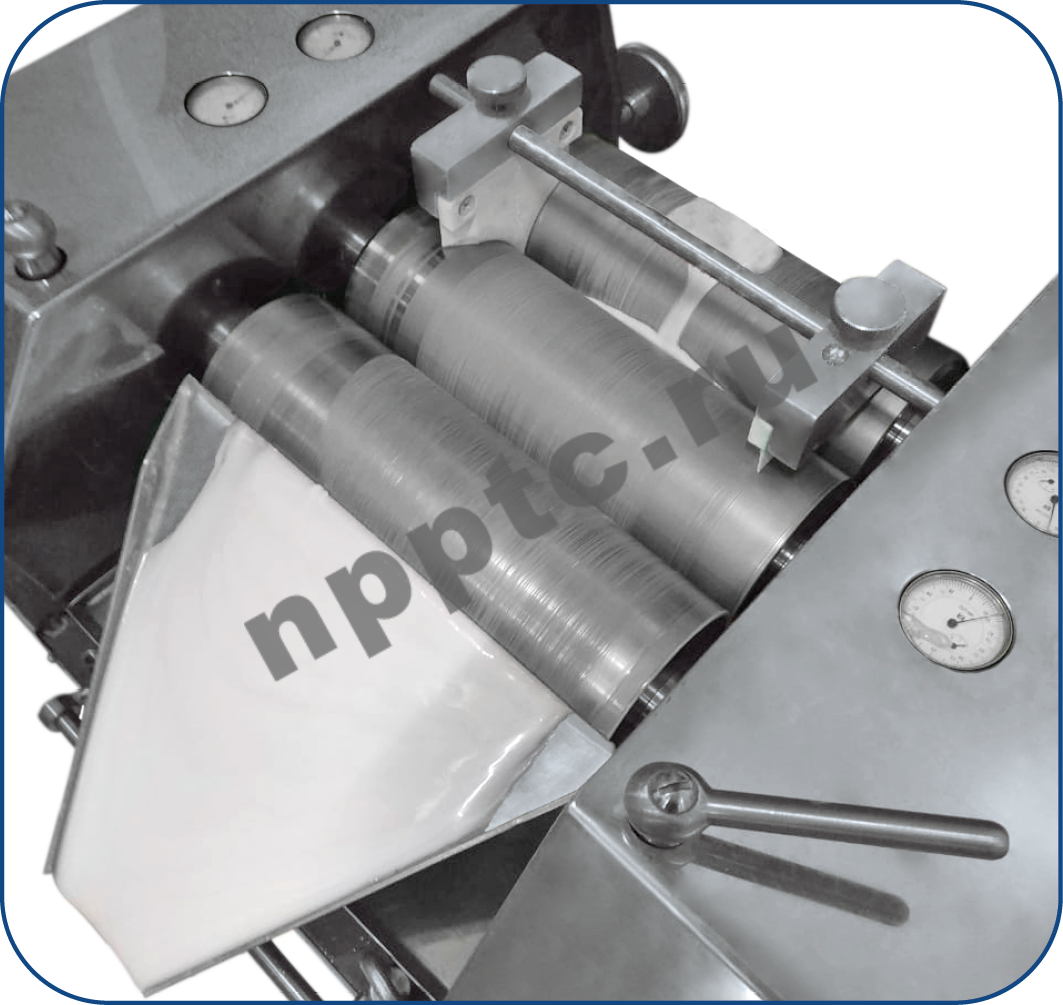

- Изготовление дополнительного комплекта ножей для съема пасты (являются изнашиваемым элементом).

- Комплектация пастотерки специальными скребками для удобной чистки валов.

- Изготовление дополнительных «ограничителей» для пасты.

- Комплектация пастотерки устройством нагрева и подачи жидкого теплоносителя в валок пастотерки. Максимальная температура нагрева до +100 С.

- Комплектация пастотерки чиллером для охлаждения высокоскоростного валка. Максимальная температура охлаждения до +5 С.

- Изготовление электрической части во взрывобезопасном исполнении – электродвигатель, электропроводка, пульт управления: будут изготовлены во взрывобезопасном исполнении.

- Задание времени смешивания таймером – позволит исключить человеческий фактор и выключить смеситель автоматически по заданному времени.

- Система охлаждения смесительной емкости с помощью чиллера. В качестве теплоносителя обычно выступает вода, а если требуется охлаждение смеси ниже нуля градусов – пропиленгликоль, тосол.

- Изготовление пастотерок возможностью охлаждения всех валков. Возможно раздельное задание температуры каждого валка.

- Оснащение пастотерки защитным экраном, для исключения попадания посторонних предметов в рабочую зону (в процессе работы).

- Прецизионные пастотерки являются универсальным оборудованием и подходят как для материалов средней степени вязкости, так и для высоковязких и материалов.

- Возможность перетира до сверхтонкого состояния с минимальным распределением частиц по крупности (возможно измельчение и перетира частиц до 1 мкм).

- Возможность контролировать интенсивность и степень перетира – устанавливая величину зазора между валами и изменяя скорость вращения валов, можно контролировать и корректировать результат перетира.

- Обеспечивается высокая сила сдвига и сжатия при прохождении материала в зазор между вращающимися валами (чем меньше зазор, тем выше сила сжатия).

- Благодаря подобранным параметрам конфигурации и скорости валков, обеспечивается интенсивное смешивание, сдвиг и сжатие, а также движение смеси по всему объему перемешиваемого состава, что обеспечивает высокое качество готового материала.

- Система охлаждения валов пастотерки. Во время измельчения/смешивания температура смеси может повышаться, поэтому для приготовления чувствительных к изменению температуры материалов имеется проточное охлаждение валов.

- В процессе измельчения материал дополнительно смешивается и гомогенизируется.

- Валки пастотерки спроектированы таким образом, чтобы обеспечить стабильное смесеприготовление и предсказуемую гомогенную смесь в широком спектре продуктов.

- В валки может подаваться как охлаждающая жидкость, так и жидкость для нагрева (вода, масло, глицерин).

- Пастотерки могут использоваться для сушки паст и удаления паров ЛВЖ.

- Возможность регулировки зазора между валками с высокой точностью (микрометрическими винтами). Имеются модели с автоматической регулировкой зазора с установкой необходимого параметра на сенсорной панели.

- Валы пастотерки изготавливаются из твёрдых материалов, что придает их поверхности особую прочность и стойкость к истиранию.

- Пастотерка может работать как в периодическом, так и в непрерывном режиме работы. Снятие пасты с валов происходит путем прижатия ножа к высокоскоростному валку. Если нож не прижат, то паста будет циркулировать между валами нужное для перетира количество времени.

- Легкость и удобство в очистке:

- Имеется возможность раздвинуть валы друг от друга для чистки каждого вала по отдельности.

- Высокая степень полировки, позволяет легко помыть валы, даже при измельчении тонкодисперсных красящихся материалом.

- Система управления имеет функцию «очистки» – при удержании кнопки на пульте управления, валы начинают медленно вращаться, а при опускании кнопки валы останавливаются. Таким образом оператор может безопасно осуществить полноценную очистку валков с всех сторон.

- Упавший с валов материал падает в специальный поддон для сбора пасты.

- Встроена защита электродвигателя от перегрузки по току (тепловое реле).

- Регулировка частоты оборотов валков, позволяет оператору в широком диапазоне изменять режим и интенсивность смесеприготовления / измельчения.

- Управление пастотеркой, обеспечивает удобство в обслуживании и в работе (в том числе при отработке новых технологических режимов смешивания).

Перетир и смешивание паст проходит при одновременной работе трех валов пастотерки (вал подачи, центральный вал и высокоскоростной вал), вращаются с разными скоростями и в разных направлениях. Вязкий материал, подается между валом подачи и центральным валом. Посредствам установки минимального зазора между валами, одна часть материала остается в области подачи, а другая проходит через зазор между валами и испытывает высокую силу сдвига и сжатия из-за различных скоростей вращения валов, а также минимального зазора между валами. Материал прошедший первый зазор на центральном вале перемещается до второго зазора между центральным и высокоскоростным валом. Прохождение материала через второй зазор подвергает материал еще более высокому усилию сдвига и сжатия из-за более высокой скорости между валами и еще меньшему зазору, чем между валом подачи и центральным валом. На последнем этапе лезвие съемного ножа собирает готовый материал с высокоскоростного вала - данный цикл можно повторить несколько раз, для обеспечения максимальной степени перетира.

|

Отрасль промышленности |

Материалы |

|

Радиоэлектронная промышленность |

Металлизационные пасты (на основе серебра, палладия и платины), никелевых паст, флюсовых паст для печатных плат, пасты на основе алюминия и диоксида титана, углеродные и стеклянные пасты, теплопроводные пасты. |

|

Авиакосмическая промышленность |

Изготовление герметизирующих паст для обеспечения гомогенности состава и лучших реологических свойств (смолы с отвердителем, пасты, связующие, препреги). |

|

Производство солнечных батарей |

Серебросодержащие пасты, алюминиевые пасты |

|

Аккумуляторная промышленность |

Проводящие пасты для литий-ионных аккумуляторов, смешивание и перетир паст на основе лития, никеля, марганца и кобальта, графеновые проводящие пасты, свинцово-кислотные аккумуляторы. |

|

Полиграфия |

Чернила, покрытия, тонеры, краски |

|

Химическая |

Токопроводящие пасты |

|

Фармацевтическая / Косметическая |

Гели, пасты, стоматологические композиты, керамические пасты, мази. |

|

Косметическая |

Театральный грим, помады, крема. |

|

Пищевая |

Шоколадные, ореховые пасты |

В зависимости от физико-механических свойств обрабатываемого материала, пастотерки могут быть изготовлены с различным набором технических параметров: модели с нержавеющими или керамическими валками, увеличенной мощностью (увеличенным крутящим моментом), нагревом, охлаждением, взрывозащитной, устройством для непрерывной подачи паст на валки и другими дополнительными функциями.

Пастотерки применяется для приготовления (перемешивания, перетира) паст, измельчения и диспергирования вязких материалов используя силу сдвига между валами, вращающимися в противоположных направлениях с разной скоростью.

Свяжитесь с нами удобным способом

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Рысев Владимир Александрович

Свитков Алексей Игоревич

Клиновицкая Екатерина Борисовна

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Елесичев Дмитрий Александрович

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации