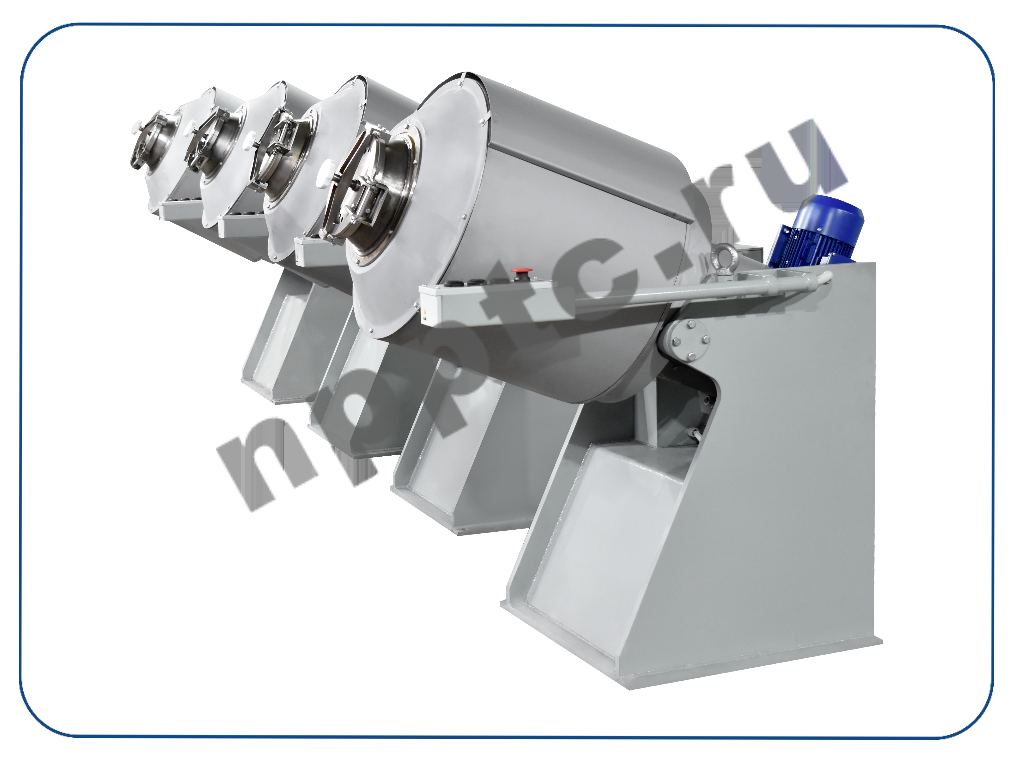

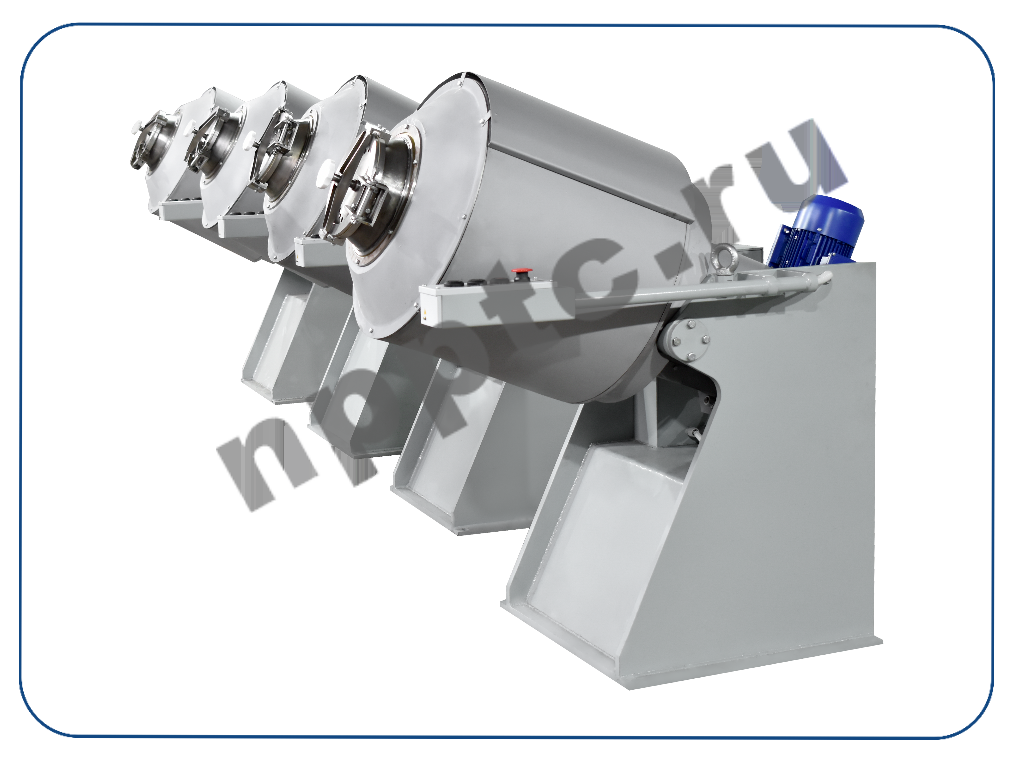

Конвертер для приготовления шликера и стержневых составов

Предназначен для приготовления горячих шликерных составов и стержневых составов в вакуумируемой вращающейся обогреваемой емкости с изменяемым углом наклона, для последующего литья на литьевых установках под давлением или в прессах для стержней.

|

Отрасль применения |

|

|

|

|

|

Система менеджмента качества сертифицирована (ISO 9001:2008)

|

Модель |

УПШ-10 |

УПШ-25 |

УПШ-60 |

УПШ-100 |

УПШ-150 |

|

Общий объем емкости, л |

10 |

25 |

60 |

100 |

150 |

|

Рабочий объем ёмкости (шары + материал), л * |

3-6 |

8-15 |

18-36 |

30-60 |

45-90 |

|

Максимальная загрузка (шары + материал), кг |

20 |

50 |

120 |

200 |

300 |

|

Максимальная частота оборотов емкости, об/мин |

70 |

50 |

45 |

30 |

25 |

|

Установленная мощность, не более, кВт |

8 |

10 |

12 |

14 |

20 |

|

Габаритные размеры (ДxШxВ), мм |

1380х860 х1390 |

1480х760 х1250 |

1550х780 х1280 |

1610х820х 1585 |

1840х980х х1790 |

|

Высота конвертера при поднятой ёмкости, мм |

1520 |

1580 |

1620 |

1900 |

2180 |

|

Масса, не более, кг |

500 |

600 |

750 |

900 |

1200 |

|

Технические характеристики смесителей |

Серии УПШ |

||||

|

Основное применение |

Приготовление горячих шликерных составов (корундовых, ферритовых вакуумно-плотных, стеатитовых) и стержневых составов |

||||

|

Материал смесительной ёмкости |

Нержавеющая сталь 12Х18Н10Т |

||||

|

Максимальная температура разогрева шликера * |

До 200°С |

||||

|

Угол поворота емкости |

±45° от горизонтальной плоскости вверх |

||||

|

Поворот емкости |

Электромеханический |

||||

|

Выбор положения смесительной емкости |

кнопкой доводчиком |

||||

|

Защита от перегрузки по току |

предусмотрено |

||||

|

Система вакуумирования рабочей камеры |

остаточное давление до -0,9 атм |

||||

|

Исполнение пульта управления |

Встроенный в раму смесителя |

||||

|

Регулировки частоты оборотов |

Частотным преобразователем |

||||

|

Подключение к сети электропитания |

380В, 50Гц |

* Данные параметры зависят от физико-механических свойств смешиваемого материала и определяются опытным путем при обработке технологии на каждом отдельном виде материала.

** Расчет мощности мотор-редуктора зависит от удельного веса смешиваемого материала. Мощность электродвигателя и вес загружаемого материала рассчитан для смешивания керамических шликеров с шарами из оксида алюминия. Если технологией смешивания предусмотрена загрузка металлических шаров, может потребоваться увеличение мощности электродвигателя (в зависимости от количества и материала шаров). При смешивании легких материалов мощность электродвигателя может быть уменьшена.

Дополнительная комплектация и модернизация:

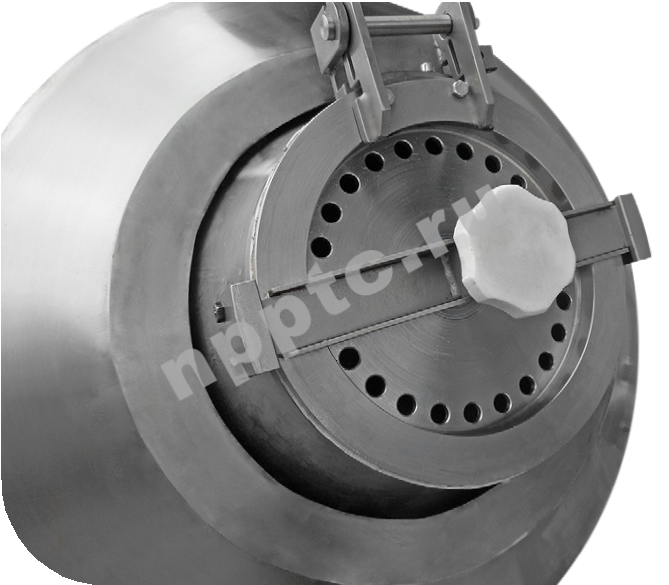

- Изготовление конвертеров без подключения к системе и вакуумирования рабочей емкости и вакуумного насоса. В данном исполнении крышка конвертера выполнена с перфорацией, в дальнейшем является крышкой для отделения шаров от шликера:

- Изменение температуры нагрева – можем изготовить конвертер с увеличенной температурой нагрева.

- Выполнение футеровки рабочей емкости керамикой.

- Комплектование размольными шарами.

- Комплектование конвертера обогреваемой ёмкостью для транспортировки шликера.

- Изготовление конвертера с техническими характеристиками по заданию Заказчика.

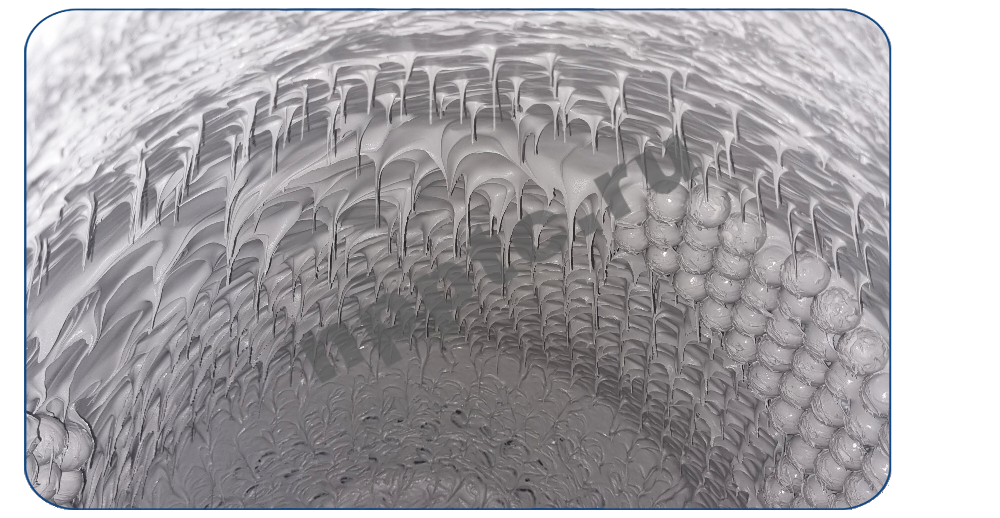

- Благодаря подобранным параметрам смесительной емкости, обеспечивается эффективное смешивание, сдвиг и сжатие, а также разнонаправленное движение смеси по всему объему перемешиваемого состава, что обеспечивает высокое качество готового литьевого состава.

- Кинематика работы конвертера обеспечивает полноценное диспергирование и перетирание всего объема перемешиваемого состава (отсутствие застойных зон). При работе установки смешивающие шары непрерывно пересыпаются с различной скоростью, меняя направление движения. Материал испытывает интенсивный сдвиг и сжатие попадая в пространство между шарами (цилиндрами). Подобный принцип работы обеспечивает наилучшее качество состава за минимальное время.

стержневых масс УПШ-60М

- Конвертер позволяет выполнять одновременно две технологические операции: горячее перемешивание абразивных составов и вакуумирование. Создаваемый в смесительной емкости вакуум обеспечивает удаление пузырей воздуха из шликерного состава – отсутствие пузырей в шликере необходимо для дальнейшего литься, а также позволяет уменьшить вязкость литьевого состава (т.е. это может позволить уменьшить процентное соотношение применяемого связующего).

- Высокая производительность и эффективность процесса перетирания и перемешивания.

- Конвертер может использоваться для сушки (прокалки) порошков перед началом смешивания. При низкой частоте вращения емкости и включенном нагреве, можно эффективно удалять излишнюю влагу из исходного порошка перед началом смешивания.

- Смесительная емкость имеет возможность нагрева до 200 С – данной температуры нагрева достаточно для обеспечения плавления как шликерных составов (обычная температура нагрева 80-100С), так и стержневых составов (обычная температура нагрева 180-200 С).

- Слив готового состава выполняется при опускании емкости в нижнее положение, данный способ выгрузки обеспечивает быструю и полноценную выгрузку состава – не требуется применения запорных механизмов (конструкция проста в работе и обслуживании).

- Устанавливаемая для выгрузки сливная решетка обеспечивает отделение шаров от готового шликера и имеет удобную конфигурацию для удобства чистки.

- Ручка открывания крышки загрузочного лючка выполнена из материалов с низкой теплопроводностью (можно браться рукой без перчатки).

- Крышка выполнена с креплением к траверсе и в открытом положении автоматически фиксируется защелкой над рабочей емкостью, поэтому отсутствует необходимость укладывать крышку на посторонние поверхности, рискуя впоследствии загрязнять перчатки.

- Смесительная емкость изготовления из нержавеющей стали 12Х18Н10Т – обеспечивается стойкость к абразивному износу и коррозионная стойкость. Внутренняя часть емкости полированная.

- Конструкция смесителя обеспечивает удобный доступ к перемешивающим органом для выполнения замывки смесительной емкости и шаров.

- В конструкции аппарата применяются надежные серийные подшипники с высоким ресурсом работы.

- Смесительная емкость закрыта теплоизоляционным кожухом (с теплоизоляционным материалом), что обеспечивает минимальные теплопотери и снижение затрат на электроэнергию.

- Внешний защитный кожух быстросъемный – обеспечивает легкий и удобный доступ с электронагревателем в случае их замены, а также может облегчить замывку;

- Конструкция конвертера выполнена без токоприемников, что упрощает техническое обслуживание (замену нагревательных элементов);

- Термопара для контроля температуры внутри рабочей емкости защищена нержавеющей гильзой – это обеспечивает долговечность работы термопары при интенсивном воздействии шаров;

- Конструкцией обеспечен удобный доступ к смазке подшипников, проверке уровня масла в мотор-редукторе;

- Термопара выпалена быстросъемной для удобства замены или плановой поверки.

- Установленные в аппарат комплектующие имеют сертификат о поверке и занесены в базу Росстандарта (термопары, манометр, терморегуляторы).

- Дегазация шликера обеспечивается встроенным в раму аппарата вакуумным мембранным насосом – не требуется масла, а также может работать с агрессивными парами.

- Выпускаемые нами аппараты оснащены необходимыми блокировками и безопасны для оператора, а удачность конструкции обеспечивает простоту в работе и обслуживании.

- Система управления обеспечивает удобство в обслуживании и в работе (в том числе при отработке новых технологических режимов работы):

- Система ПИД регулирования температуры позволяет автоматически поддерживать заданную температуру шликера с высокой точностью, а также настраивать оптимальную мощность и интенсивность нагрева ТЭНов в зависимости смешиваемого материала;

- Обеспечена раздельная индикация температуры всех зон нагрева:

- Индикация заданных и фактических параметров, в том числе температуры внутри рабочей емкости;

- Индикация температуры у электронагревателя для контроля его нормальной работы;

- Регулировка частоты оборотов позволяет оператору в широком диапазоне плавно изменять интенсивность смешивания (изменение режимов работы);

- Система управления позволяет в широком диапазоне выбирать угол наклона смесительной ёмкости;

- Панель управления защищена от несанкционированного изменения параметров прозрачным экраном;

- Время размола задается таймером – по истечении заданного времени аппарат автоматически останавливается – это позволяет исключить «человеческий фактор» при работе. Имеется таймер отложенного старта – оператор может загрузить вечером шликер в конвертер и настроить отложенный старт: например, аппарат включиться в 04:00 (ночью) и нагревает шликер до заданной температуры к 08:00 (в начале рабочего дня уже можно начать смешивание и вакуумирование).

- Малогабаритность, компактность, малый вес, отсутствие необходимости пусконаладочных работ («подключил и работай»).

- Технологичность конструкции и запас прочности обеспечивают многолетнюю эксплуатацию аппарата без выполнения ремонтных операций.

В смесительную емкость загружаются смешивающие / мелющие тела (цилиндры или шары) и компоненты смеси (например: оксид алюминия, парафин, воск, олеиновая кислота). Перед началом работы оператор устанавливает угол наклона рабочей емкости в горизонтальное положение, включает вращение и обогрев смесительной емкости. При вращении емкости, мелющие тела поднимаются по стенкам барабана на некоторую высоту и падают вниз, непрерывно смешивая и перетирая горячий шликерный состав. Подобный принцип смешивания обеспечивает равномерное смешение, отсутствие застойных зон и полноценное диспергирование всего объема перемешиваемого состава (в готовой смеси отсутствуют непромешанные участки, комочки). После того как шликер станет пластичным и текучим, оператор включат вакуумирование смесительной емкости для дегазации шликера. Для слива готового состава на лючок рабочей емкости устанавливается сливная крышка с патрубком-направителем и при отрицательном наклоне рабочей емкости шликер сливается в технологическую приемную емкость.

конвертер для работы без вакуума)

Предназначен для приготовления горячих шликерных составов и стержневых составов в вакуумируемой вращающейся обогреваемой емкости с изменяемым углом наклона, для последующего литья на литьевых установках под давлением или в прессах для стержней.

Свяжитесь с нами удобным способом

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Рысев Владимир Александрович

Свитков Алексей Игоревич

Клиновицкая Екатерина Борисовна

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Елесичев Дмитрий Александрович

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации