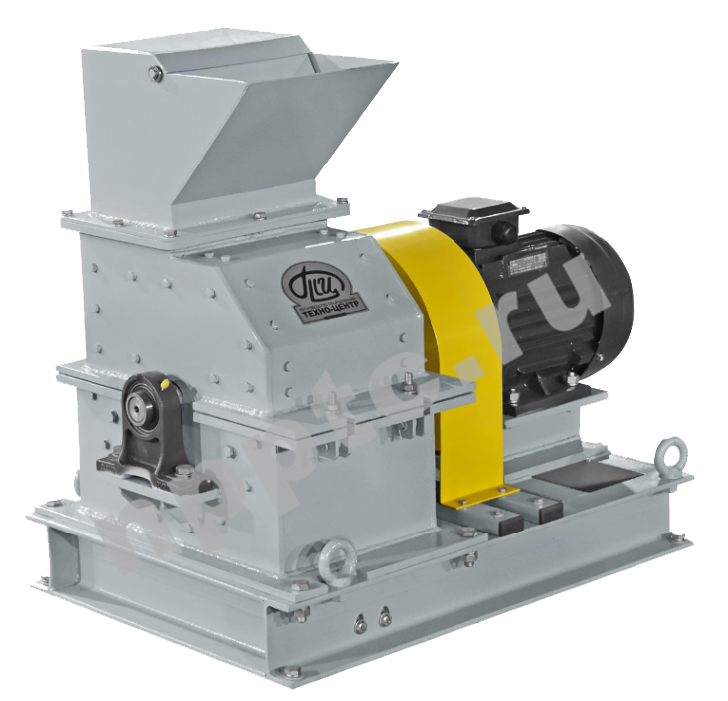

Дробилки молотковые

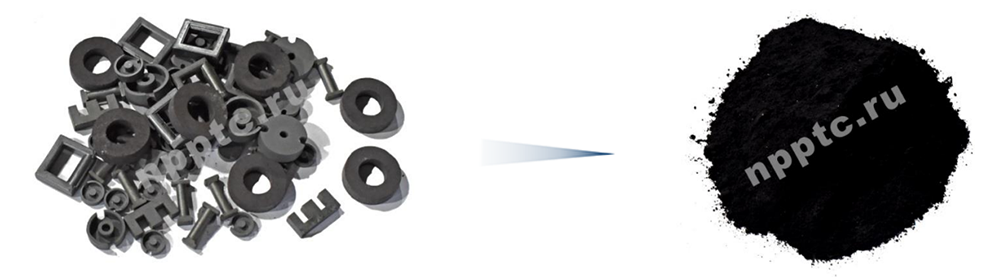

Дробилки молотковые ДМ применяются для сухого измельчения хрупких крупных, средних и мелких кусков материала (и изделий) с размером частиц до 100 мм на более мелкие куски, крупку, порошок размером до 100-1500 мкм (в зависимости от размера установленной решетки).

Твердость загружаемых материалов до 5…6 по Моосу, влажность до 6%.

|

Отрасль промышленности |

Материалы |

|---|---|

|

Горнодобывающая и производство сухих строительные смесей |

Оксиды железа, шлаки, графит, тальк, сажа, гипс, кварцевый песок, известь, глина, торф, шунгит |

|

Химическая промышленность и производство удобрений |

Нитрат калия, карбамид, сера, ионообменная смола, каолин, гидроксид натрия, фосфат кальция |

|

Пищевая промышленность |

Сахар, пшеница, соль, шоколад, скорлупа орехов, лом печенья, горох, панировочные сухари, корица, перец, ржаные хлебцы |

|

Прочее |

торф, ферритовые сердечники, канифоль, протеиновые гранулы, стеклянные ампулы, бой стекла |

Система менеджмента качества сертифицирована (ISO 9001:2015)

|

Модель |

ДМ-300/ ДМ-300-Н |

ДМ-400/ ДМ-400-Н |

|

Подача материала |

порционная / непрерывная |

порционная / непрерывная |

|

Принцип воздействия на материал |

удар, сдвиг, истирание |

удар, сдвиг, истирание, |

|

Применяется для материалов |

хрупких, различной твердости |

хрупких, различной твердости |

|

Расположение ротора |

горизонтальное |

горизонтальное |

|

Максимальные размеры загружаемого материала, мм |

не более 80 мм (в зависимости от свойств материала) |

не более 100 мм (в зависимости от свойств материала) |

|

Конечная средняя дисперсность измельченного материала * |

до 0,5…1,5 мм (в зависимости от установленной решетки) |

до 0,5…1,5 мм (в зависимости от установленной решетки) |

|

Производительность, кг/час * |

150…3000 (зависит от свойств материала и размера решетки) |

150…5000 (зависит от свойств материала и размера решетки) |

|

Диаметр ротора с учетом молотков, мм |

300 |

300 |

|

Частота оборотов ротора, об/мин |

3000 |

1500 |

|

Размер ячеек решетка, мм |

2-50 |

2-50 |

|

Твердость исходного материала |

до 6 ед. по Моосу |

до 6 ед. по Моосу |

|

Габариты загрузочного патрубка**, мм |

220х160 |

220х310 |

|

Материал ротора |

Сталь 20 / Нержавеющая сталь |

Сталь 20 / Нержавеющая сталь |

|

Материал молотков |

сталь 65Г / Нержавеющая сталь |

сталь 65Г / Нержавеющая сталь |

|

Исполнение броневых пластин |

съемные, сменные |

съемные, сменные |

|

Суммарное число рядов ротора |

6 |

6 |

|

Суммарное молотков ротора |

60 |

60 |

|

Открывание рабочей |

подъемом корпуса на петле |

подъемом корпуса на петле |

|

Уплотнения для исключения пыления |

предусмотрено |

предусмотрено |

|

Выгрузка измельченного материала |

через патрубок в нижней части |

через патрубок в нижней части |

|

Исполнение молотков и решетки |

съемные, сменные |

съемные, сменные |

|

Месторасположение вала привода |

на оси вращения ротора |

на оси вращения ротора |

|

Пульт управления |

выносной |

выносной |

|

Габариты пульта управления, мм |

75х30х85 |

75х30х85 |

|

Степень защиты кнопок пульта управления |

не ниже IP54 |

не ниже IP54 |

|

Габариты дробилки без рамы-подставки (ДxШxВ), не более, мм |

880х875х750 |

1250х800х1300 |

|

Установленная мощность, не более, кВт |

4 |

12 |

|

Подключение к сети электропитания |

380В, 50Гц |

380В, 50Гц |

|

Масса, не более, кг |

205 |

585 |

* Параметры зависят от физико-механических свойств измельчаемого материала, размера отверстий выгружной решетки. Параметр конечной дисперсности указан при использовании выгружной решетки с размером ячеек 2 мм.

** Габариты и форма загрузочного патрубка могут быть изменены по заданию Заказчика.

Дополнительная комплектация и модернизация:

- Изменение габаритов рамы-подставки.

- Дробление материалов в среде инертного газа.

- Оснащение дробилки питателем для непрерывной подачи материала.

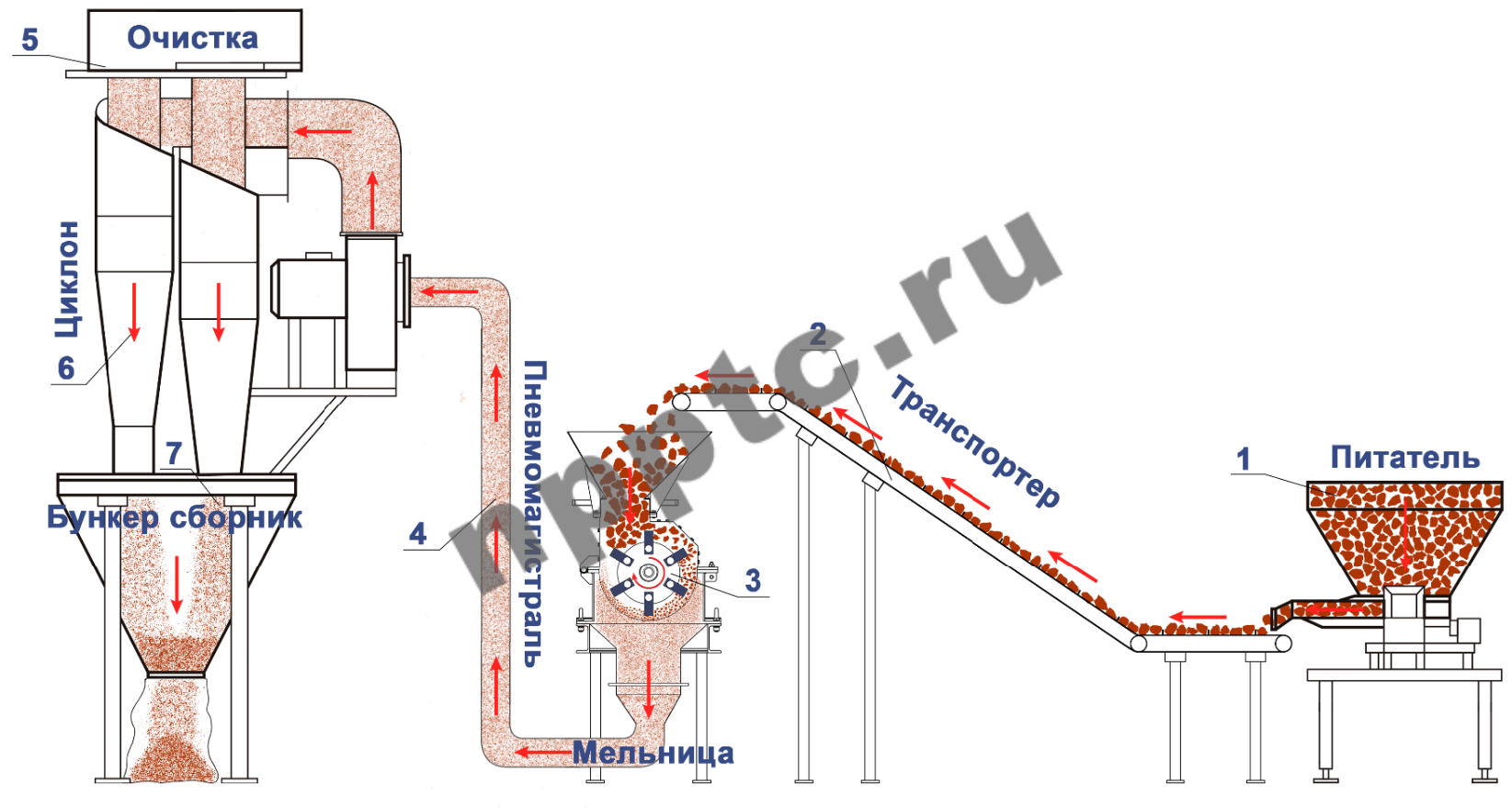

Схема линии измельчения (схема для примера – узлы и тип питателей могут изменяться):

- Оснащение дробилки питателем для выгрузки дробленого материала.

- Изготовление комплекса каскадной обработки материалов на базе дробилки:

- Этап №1 – Дробилка молотковая: оператор загружает куски материала в дробилку, которая выполняет дробление материала в разнородный по дисперсности порошок с включениями в виде крупки.

- Этап №2 – Классификатор (вибросито): порошок из дробилки ссыпается в классификатор, который делит порошок на две фракции – крупную фракцию (частицы материала, которые не просеялись через сетку) отправляются на повторную обработку в дробилку, а годные мелкие частицы материала отправляются в приемную емкость.Таким образом, материал непрерывно обрабатывается в автоматическом цикле с контролем качества полученного порошка

- Изготовление электрической части во взрывобезопасном исполнении.

- Регулировка дисперсности с помощью изменения частоты оборотов ротора.

- Выполнение молотков различной формы и из материалов по заданию Заказчика.

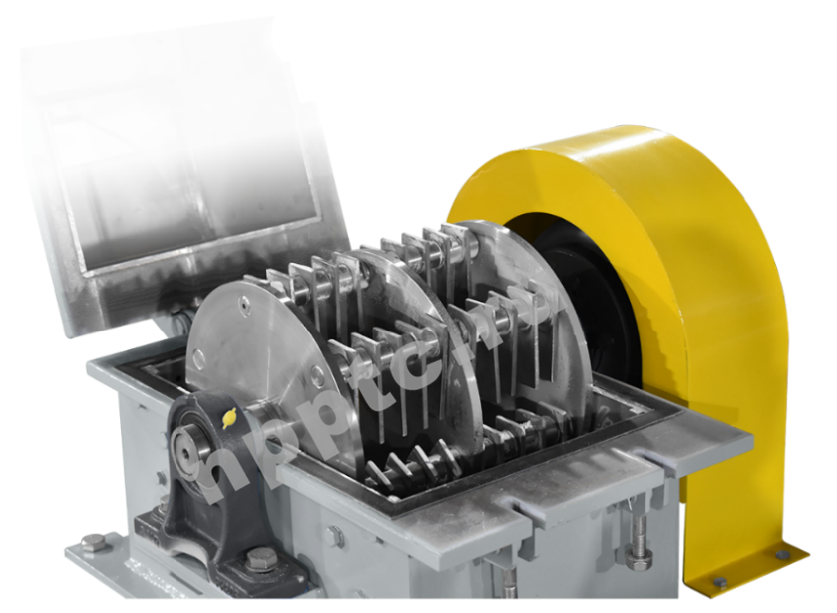

- Дробилка удобна в обслуживании – для повышения удобства технологического обслуживания (очистки, замывки, замены рабочих органов) рабочая камера выполнена разборной (чтобы разобрать камеру нужно открутить несколько болтов): замену молотков ротора и выгрузной решетки может выполнять оператор.

- Молотки изготавливаются из инструментальной стали 65Г в тех случаях, когда требуется высокая износостойкость. Для пищевой или фармацевтической промышленности ротор и молотки изготавливаются из нержавеющей стали 12Х18Н10Т или AISI 316L в зависимости от установленных требований.

- Все подвижные элементы закрыты защитными кожухами.

- Дробилка исключает обратный выброс материала при работе (когда куски материала рикошетом вылетают из дробилки и могут травмировать оператора) специальной конфигурацией загрузочного патрубка и подпружиненной шторкой, установленной в загрузочном патрубке рабочей камеры. При загрузке материала в рабочую камеру пружинка сжимается, и шторка отклоняется в сторону, пропуская материал, а затем возвращается в исходное положение, блокируя отверстие загрузочного патрубка. При обратном выбросе материала удар придется в защитную шторку или в стальную часть загрузочного патрубка.

- Молотки на роторе имеют возможность вращаться вокруг своей оси, что продлевает ресурс их работы и защищает от заклинивания при попадании “не дробимого” тела.

- Дробилка защищена от поломки в результате попадания в нее “не дробимого” тела (гайки, болта, гаечного ключа и т.д.) – системой управления предусмотрено автоматическое отключение электродвигателя (срабатывает тепловое реле).

- Конструкция дробилки ремонтопригодна – рабочие органы выполнены сменными, а все применяемые в конструкции комплектующие имеются в свободной продаже на территории РФ.

- Крепление дробилки к полу не требуется – дробилка установлена на регулируемые опоры.

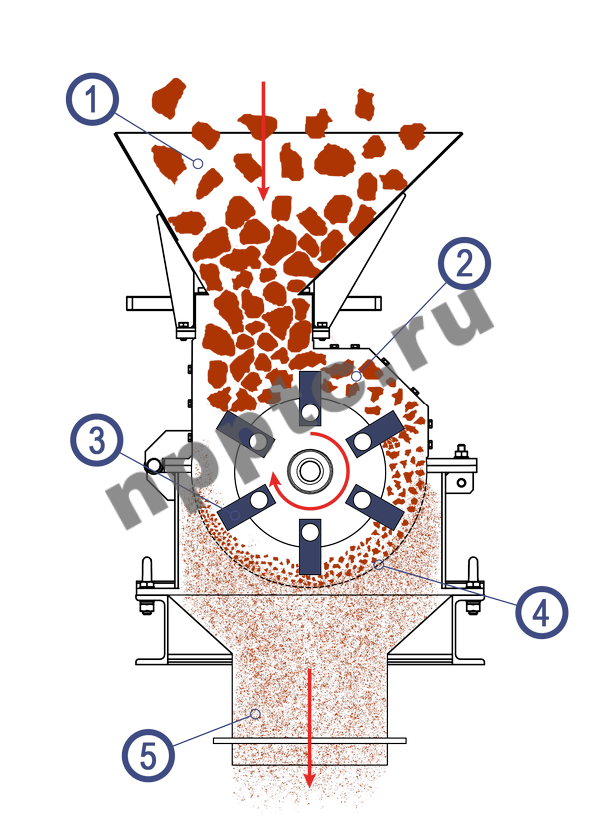

Оператор загружает материал вручную через загрузочный патрубок (поз.1). Дробление материала в рабочей камере (поз.2) выполняется в результате ударного воздействия на материал подвижных ударных молотков (поз.3) вращающегося с высокой частотой ротора. Молотки силой ударяют по кускам материала и разрушают их, также сообщая им ускорение, в результате которого куски материала с силой ударяются о стенки рабочей камеры и в результате снова разрушаются на более мелкие части.

В нижней части рабочей камеры установлена выгружная решетка (поз.4) с отверстиями. Ударные молотки ротора и выгружная решетка выполнены сменными для обеспечения их замены при достижении естественного износа (замена решетки также применяется для регулировки размера дробленых частиц).

Разрушенный материал ссыпается в технологическую тару через разгрузочный патрубок (поз.5) в нижней части рабочей камеры.

после измельчения 90% от 1,5 до 0,2 мм)

Дробилки молотковые производства завода специального машиностроения ООО «Техно-центр» — это технологическое оборудование, созданное для стабильной, непрерывной и безопасной работы в условиях самых разных отраслей. На протяжении более чем 30 лет предприятие проектирует и изготавливает машины, предназначенные для высокопроизводительной переработки хрупких материалов, и сегодня представляет линейку, которая сочетает заводскую надежность, инженерный опыт и адаптивность под индивидуальные требования заказчика.

Почему заказчики выбирают «Техно-центр»

-

Комплексная инженерия

Все дробилки молотковые разрабатываются собственным КБ с использованием современного ПО и проходят многоступенчатую проверку качества. Предприятие обладает замкнутым производственным циклом — от проектирования до финальной сборки, что обеспечивает контроль каждого этапа и гарантирует стабильность характеристик оборудования. -

Подтвержденное качество

Завод работает по системе менеджмента качества ISO 9001:2008, а выпускаемое оборудование востребовано в научных институтах, промышленности, оборонно-техническом комплексе и у производителей сырья. Среди заказчиков как крупные предприятия, так и малый и средний бизнес. -

Надежность конструкции

Дробилки молотковые рассчитаны на интенсивную эксплуатацию и изготовлены из износостойких материалов: роторы — из стали 20 или нержавеющих марок, молотки — из инструментальной стали 65Г или нержавеющей 12Х18Н10Т/316L. Все узлы выполняются сменными, что делает оборудование ремонтопригодным и экономичным в эксплуатации.

Преимущества молотковых дробилок

Универсальность применения

Оборудование эффективно работает с сырьем различной твердости (до 6 по Моосу) и обеспечивает стабильный результат при переработке широкой номенклатуры материалов: минеральных, химических, пищевых, технологических. За счет сменных решет возможно получение продукта от 0,5 мм до нескольких миллиметров.

Безопасность и продуманная конструкция

Дробилки молотковые имеют развитую систему защиты оператора: подпружиненная шторка исключает обратный выброс материала, а тепловое реле отключает двигатель при попадании недробимых предметов. Все подвижные элементы надежно укрыты кожухами, а регулировка и обслуживание выполняются быстро благодаря разборной рабочей камере.

Гибкая адаптация под задачу

По запросу заказчика возможна модернизация оборудования:

-

изменение геометрии загрузочного патрубка и рамы;

-

работа в среде инертного газа;

-

комплектование питателями и устройствами разгрузки;

-

изготовление молотков нестандартной формы;

-

регулировка дисперсности изменением частоты вращения ротора;

-

взрывозащищенное исполнение электрической части.

Такой подход позволяет интегрировать дробилки молотковые в существующие технологические цепочки без остановки производства и сложных переделок.

Практическая эффективность в производственном цикле

Для задач, где требуется строгое разделение фракций, оборудование легко дополняется классификаторами и виброситами, формируя комплексную линию обработки материала. Многоступенчатая схема позволяет автоматически доводить продукт до требуемой дисперсности: крупная фракция возвращается на дополнительное измельчение, а мелкая собирается в приемную емкость. В итоге заказчик получает полностью управляемый технологический процесс с минимальными эксплуатационными затратами.

Надежный партнер в сфере специального машиностроения

ООО «Техно-центр» постоянно совершенствует конструкцию оборудования и расширяет технологические возможности. Производственные мощности завода позволяют выпускать оборудование в согласованные сроки и обеспечивать техническую поддержку на всех этапах — от подбора исполнения до пуско-наладки.

Дробилки молотковые завода «Техно-центр» — это сочетание инженерной культуры, ресурса промышленного оборудования и индивидуального подхода к каждой задаче. Правильно выбранная модель обеспечивает стабильное качество переработки сырья, высокую производительность и снижает эксплуатационные риски на предприятии.

Если вам требуется надежная и долговечная дробилка для промышленного использования, специалисты завода подготовят оптимальное решение, учитывающее свойства материала, рабочие условия и будущую конфигурацию производственной линии.

Свяжитесь с нами удобным способом

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Рысев Владимир Александрович

Фомичева Валерия Андреевна

Клиновицкая Екатерина Борисовна

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Елесичев Дмитрий Александрович

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации