Универсальные роторно-вихревые комплексы

Роторно-вихревые мельницы РВМ применяются для высокопроизводительного сухого измельчения, хрупких сыпучих материалов с размером частиц до 10 мм, твердостью до 5…6 по Моосу.

Система менеджмента качества сертифицирована (ISO 9001:2015)

Примеры измельчаемых материалов:

|

Отрасль промышленности |

Материалы |

||

|---|---|---|---|

|

Горнодобывающая и производство сухих строительные смесей |

Уголь Оксид свинца Известняк Оксид меди Торф Оксид титана Сода Сажа Глина Силикат-глыба Магнезит Гипс Нефтяной кокс Алюмосиликат |

Карбонат кальция Тальк Кварцевый песок Кремний Оксид железа Доменный шлак Слюды Графит Арагонит Пемза Оксид цинка Перлит Диатомит Каолин |

|

|

Химическая промышленность и производство удобрений |

Сульфат аммония Нитрат аммония Карбамид Сера Хлоргидрат алюминия |

Гидроксид алюминия Сульфат бария Углерод Меламин Стеарат кальция |

|

|

Пищевая и фармацевтическая промышленность |

Сахар Отруби Горох Шкурки гороха Рис Куриное мясо Свиные шкуры (коллаген) Бобы Кофейные зерна Лавровый лист Корица Гвоздика Имбирь Казеин Сушеная кукуруза Черный перец Тмин Крупа гречневая Ферментированный солод Какаовелла Овес Жмыхи Овсяная шелуха Клетчатка пшеничная Виноградные косточки |

Соевые бобы после обжарки Лук Пшеница Шелуха подорожника Зерна шиповника Яблочный жом Кофейные зерна Мускатный орех Лактоза Крошка сушеных грибов Сухофрукты Кости животных Шроты Альгинат натрия Сушеные овощи Красный перец Сушеное гранулированное мясо Рыбные кости Пшеничный крахмал Яичная скорлупа Ламинария (фукус) Семена настурции Корень лопуха Скорлупа грецкого ореха Рисовая лузга |

|

|

Полимеры, смолы, резина (основное количество материалов из данного списка измельчатся эффективно только при минусовых температурах) |

Полиэтилен Полипропилен Поливинилхлорид Полистирол Аккумуляторный сепаратор Минеральный нейлон |

Фенольная смола Поликарбонат Полиэтиленовый воск Фторопласт Канифоль Резиновая крошка |

|

|

Прочее |

Оксид алюминия Алюминиевая фольга Медь Тонер для принтера Порошковые краски Паронит |

Бариевые ферриты Опилки древесные Целлюлоза Бумага газетная Панты Березовая кора |

|

|

Модель |

РВМ-400 |

РВМ-800 |

|

Подача материала |

порционная / непрерывная |

порционная / непрерывная |

|

Принцип воздействия на материал |

удар, сдвиг, истирание в сильных турбулентных потоках |

удар, сдвиг, истирание в сильных турбулентных потоках |

|

Максимальные размеры загружаемого материала * |

10-20 мм (в зависимости от свойств материала) |

10-20 мм (в зависимости от свойств материала) |

|

Производительность, кг/час * |

60…500 (зависит от свойств материала и скорости подачи) |

150…1000 (зависит от свойств материала и скорости подачи) |

|

Частота оборотов ротора, об/мин |

3300 |

2800 |

|

Твердость исходного материала |

До 5…6 ед. по Моосу |

До 5…6 ед. по Моосу |

|

Виброопоры для установки |

предусмотрено |

предусмотрено |

|

Параметры рабочей камеры: |

||

|

- Диаметр ротора, мм, мм |

400 |

800 |

|

- Суммарное число рядов ротора |

4 |

2 |

|

- Материал ротора и размольной камеры |

Сталь 3 |

Сталь 3 |

|

- Уплотнения для исключения пыления |

предусмотрено |

предусмотрено |

|

- Исполнение ротора |

съемные |

съемные |

|

Параметры брони и ножей |

||

|

- Материал брони и ножей |

Сталь 65Г |

Сталь 65Г |

|

- Габариты ножа, не менее, мм |

99х99 |

99х99 |

|

- Количество ножей на каждом ярусе, шт |

12 |

24 |

|

- Исполнение ножей |

съемные |

съемные |

|

- Количество рабочих граней ножа |

4 |

4 |

|

Охлаждение рабочей камеры и подшипников |

предусмотрено |

предусмотрено |

|

Степень защиты кнопок пульта управления |

не ниже IP54 |

не ниже IP54 |

|

Защита от попадания в камеру крупных металлических элементов |

магнитной ловушкой |

магнитной ловушкой |

|

Выгрузка размолотого материала из бункера-сборника |

ручным шибером |

ручным шибером |

|

Габаритные размеры (ДхШхВ), не более, мм |

||

|

- Пульта управления |

600х500х1200 |

600х500х1200 |

|

- Роторно-вихревая мельница |

1600х800х1300 |

1950х1050х1300 |

|

- Вибрационный питатель |

780х520х1390 |

780х520х1390 |

|

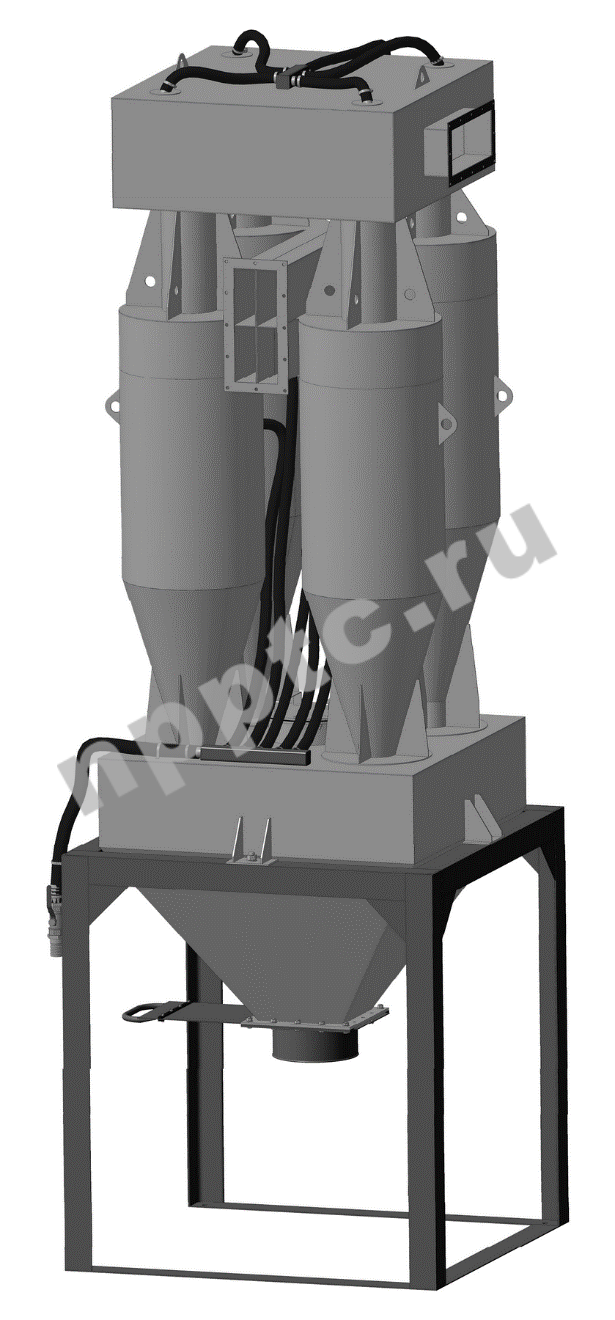

- Система пылеулавливания |

1420х1500х4450 |

1420х1500х4450 |

|

Установленная мощность, не более, кВт ** |

50 |

80 |

|

Подключение к сети электропитания |

380В, 50Гц |

380В, 50Гц |

|

Общая масса комплекса, не более, кг |

2400 |

3300 |

*Параметры зависят от физико-механических свойств материала и уточняются по результатам эксперимента.

**Мощность подбирается в зависимости от измельчаемого материала.

Дополнительная комплектация и модернизация:

- Разработка и изготовление роторно-вихревой мельницы с параметрами по заданию Заказчика.

- Изготовление и поставка только мельницы – роторно-вихревая мельница может встраиваться в технологические линии Заказчика и может быть изготовлена без оснащения устройствами (загрузки материала, транспортировки материала/порошка, осаждения и сбора порошка).

- Изготовление электрической части во взрывобезопасном исполнении.

- Замена вибропитателя на шнековый или ленточный питатель.

- Изменение габаритов рамы-подставки мультициклона.

- Оснащение мультициклона штуцерами с шлангами для замывки и сушки сжатым воздухом, лючками ревизии для чистки циклонов.

- Выполнение пневматической магистрали, мультициклона, рабочих частей вибропитателя, загрузочного патрубка мельницы, рабочих частей мельницы (ротора, ножей, статора и реберной брони) из нержавеющей стали.

- Замена стандартного мультициклона на циклон с обратной конусностью для сбора волокнистых материалов.

- Оснащение циклона вибровстряхивателями для обрушения сводов.

- Оснащение накопительного бункера мультициклона шлюзовым питателем для постепенной выгрузки порошка в мешок Заказчика.

- Изменением частоты оборотов ротора.

- Оснащение рабочей камеры мельницы воздушно-гравитационным классификатором.

- Изготовление комплекса каскадной обработки материалов на базе роторно-вихревой мельницы.

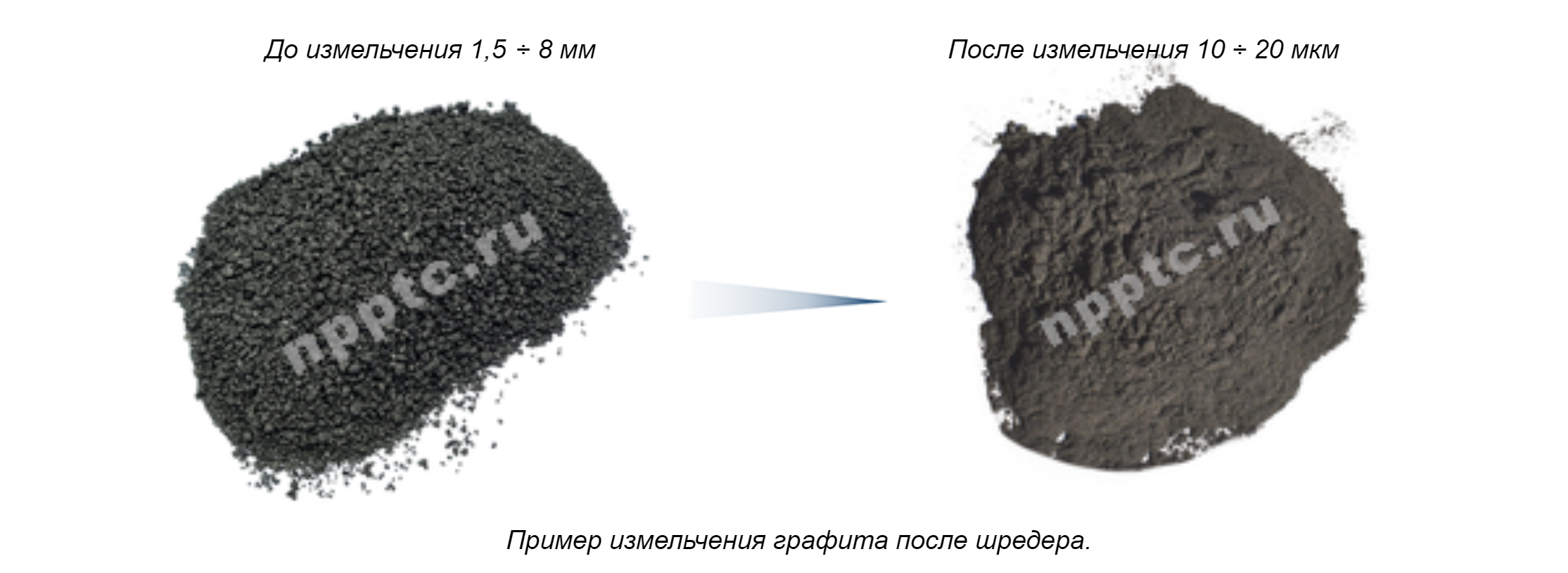

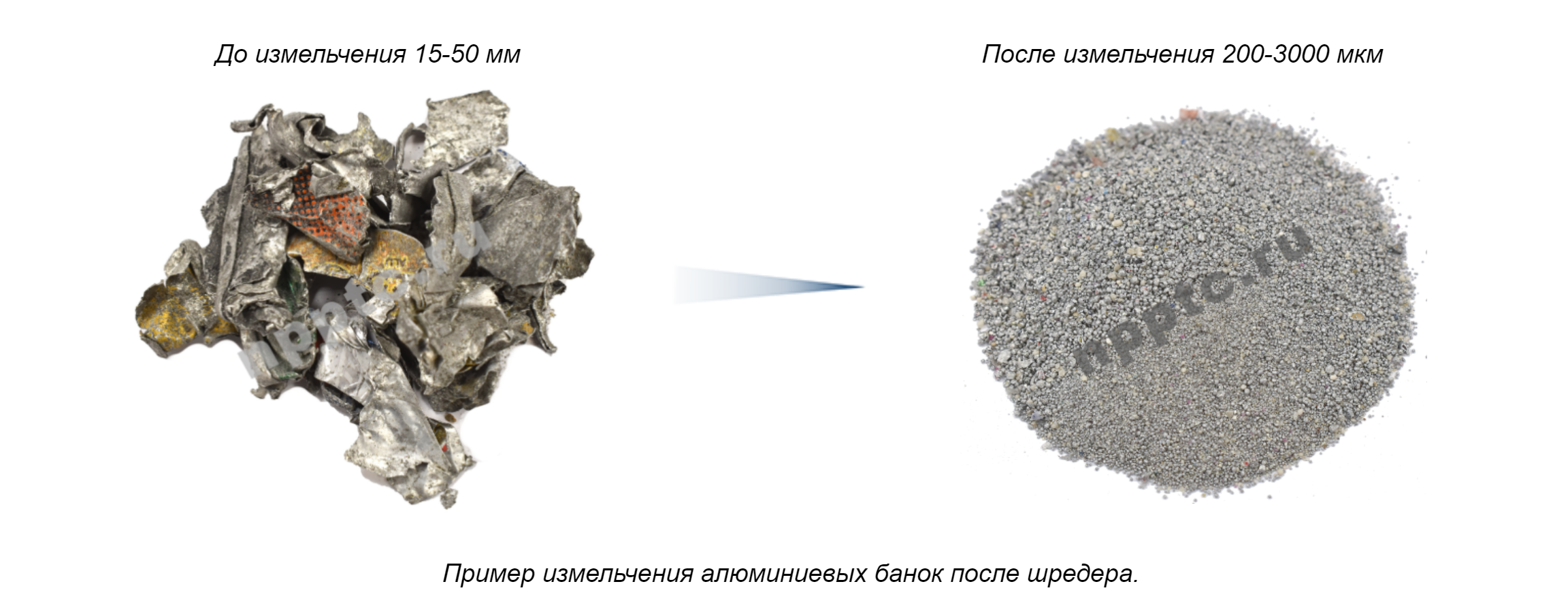

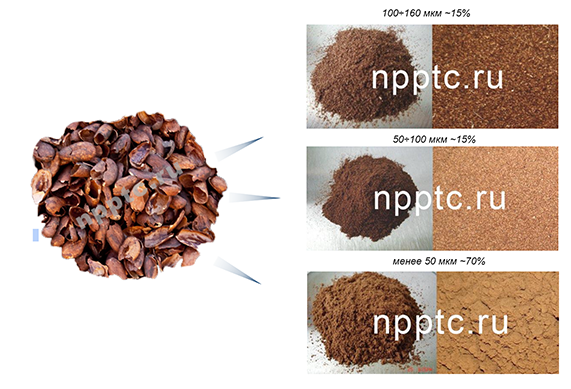

Пример измельчения какаовеллы (шелухи какао-бобов):

- Принцип работы комплексов позволяет получать тонкодисперсные порошки в промышленных объемах, в том числе тех материалов, промышленное получение порошков которых затруднительно с применением других типов размольного оборудования;

- С применением размольных комплексов достигается лучшая дисперсность порошка и производительность, чем при использовании традиционных видов размольного оборудования: истирателей, ножевых мельниц, дезинтеграторов и т.п.;

- Тепловыделение позволяет подсушивать материал при отключении системы охлаждения рабочей камеры;

- Низкий намол обеспечивается разрушением частиц материала в турбулентных потоках;

- Элементы размольного комплекса могут устанавливаться в произвольном порядке, в зависимости от планировки производственного помещения;

- Простое и надежное крепление ножей ротора и зубчатой брони статора обеспечивают безопасность и удобство в работе и настройке;

- Работа в непрерывном режиме позволяет встраивать размольные комплексы в линии и сложные технологические системы;

- Эффективная система водяного охлаждения размольной камеры позволяет измельчать материалы с содержанием жиров или сахара (например, гранулированное сушеное мясо, соя, мускатный орех, сахарный песок, ферментированный солод и т.д) и термочувствительные материалы (в зависимости от физико-механических свойств);

- Балансировка вращающихся элементов и система водяного охлаждения обеспечивают "щадящий" режим работы роторно-вихревой мельницы;

- Электрической принципиальной схемой предусмотрен плавный пуск мельницы, что обеспечивает щадящую нагрузку (при пусковом токе) на энергосистему Заказчика.

- Высокая экономичность энергозатрат.

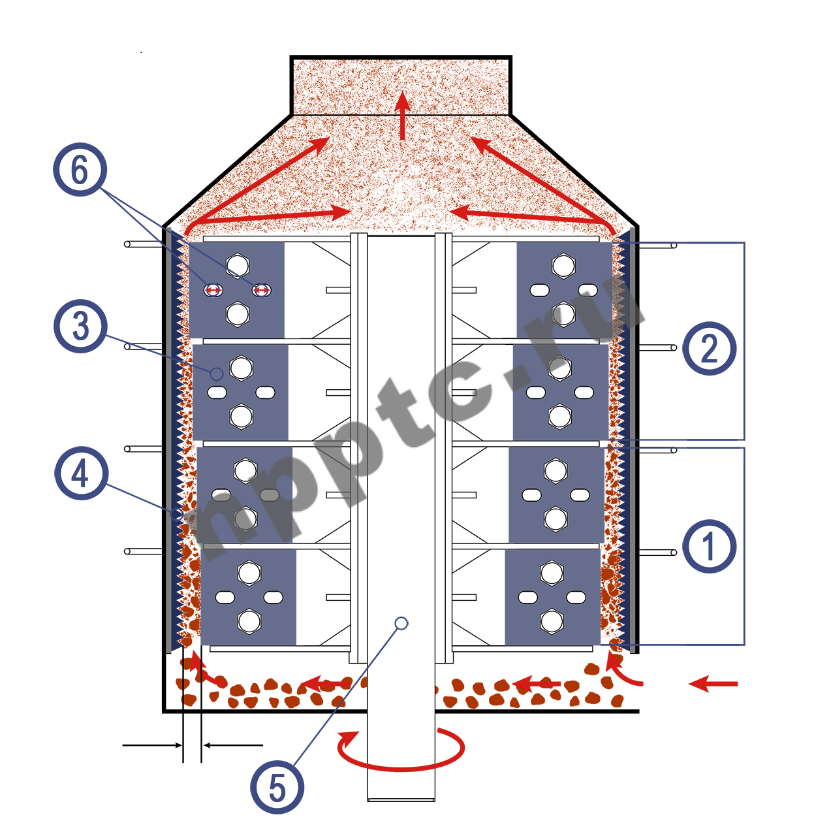

Размол в мельнице осуществляется следующим образом: на нижних ярусах рабочей камеры (поз.1) происходит предварительное измельчение материала в грубый порошок ударным воздействием рабочих органов (ножей высокоскоростного ротора (поз.3) и реберной брони неподвижного статора (поз.4). На верхних ярусах рабочей камеры (поз.2) происходит доизмельчение в тонкий порошок ударным воздействием рабочих органов и интенсивным взаимным столкновением частиц материала друг с другом в сильных турбулентных воздушных потоках, возникающих при вращении высокоскоростного ротора. Большое количество проходящего через рабочую камеру воздуха позволяет эффективно отводить тепло от измельчаемого материала, а при установке калорифера (электрического или газового) мельница позволяет одновременно сушить и измельчать влажные материалы с высокой производительностью.

Размол в мельнице осуществляется следующим образом: на нижних ярусах рабочей камеры (поз.1) происходит предварительное измельчение материала в грубый порошок ударным воздействием рабочих органов (ножей высокоскоростного ротора (поз.3) и реберной брони неподвижного статора (поз.4). На верхних ярусах рабочей камеры (поз.2) происходит доизмельчение в тонкий порошок ударным воздействием рабочих органов и интенсивным взаимным столкновением частиц материала друг с другом в сильных турбулентных воздушных потоках, возникающих при вращении высокоскоростного ротора. Большое количество проходящего через рабочую камеру воздуха позволяет эффективно отводить тепло от измельчаемого материала, а при установке калорифера (электрического или газового) мельница позволяет одновременно сушить и измельчать влажные материалы с высокой производительностью.

Мельница представляет собой массивную станину, на которой смонтирован высокоскоростной многоярусный ротор (поз.5) и неподвижный статор с сменной реберной броней и электродвигатель.

Высокоскоростной ротор выполнен многоярусным и оснащен ножами (поз.3). С внутренней стороны статора смонтированы броневые сменные реберные пластины (поз.4). Ножи ротора и броневые реберные пластины статора - изготовлены из закаленной стали для повышения износостойкости в условиях интенсивного абразивного воздействия измельчаемого материала. Ножи и броневые реберные пластины выполнены сменными – оператор может выполнить их замену при достижении естественного износа. Ножи ротора имеют возможность регулировки для настройки рабочего зазора (поз.6).

Рабочая камера мельницы и подшипники ротора снабжены рубашками водяного охлаждения для снижения тепловыделения, которое возникает при интенсивном трении рабочих органов мельницы о размалываемый материал и интенсивном трении в подшипниках при вращении ротора. Такая система охлаждения повышает возможность размола термочувствительных материалов (материалов, которые изменяют свои физико-химические свойства при нагреве – склеиваются, вытягиваются, теряют свои полезные свойства) и помогает снизить нагрев рабочей камеры при криогенном измельчении (с жидким азотом).

|

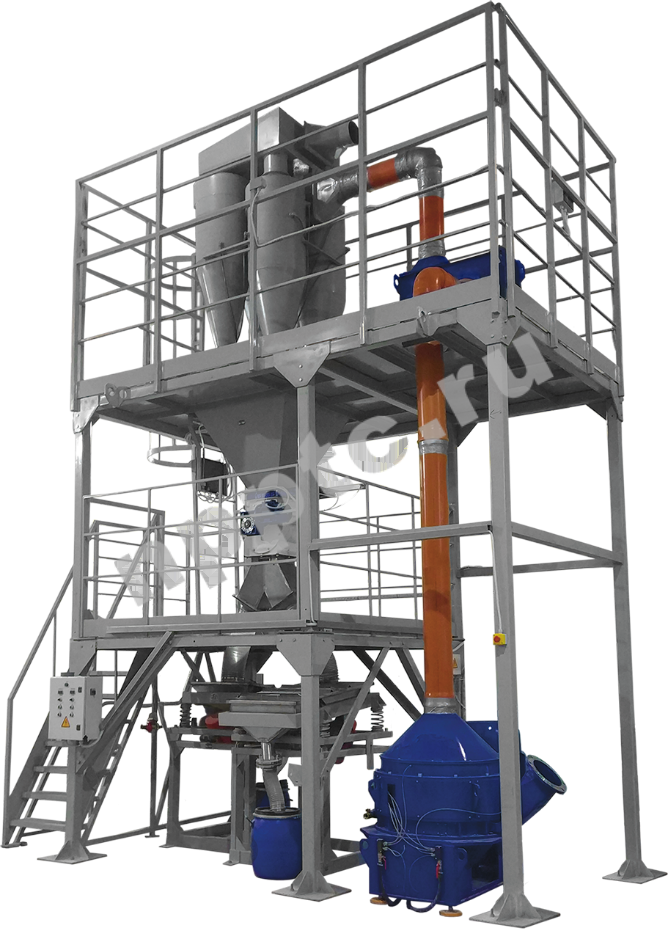

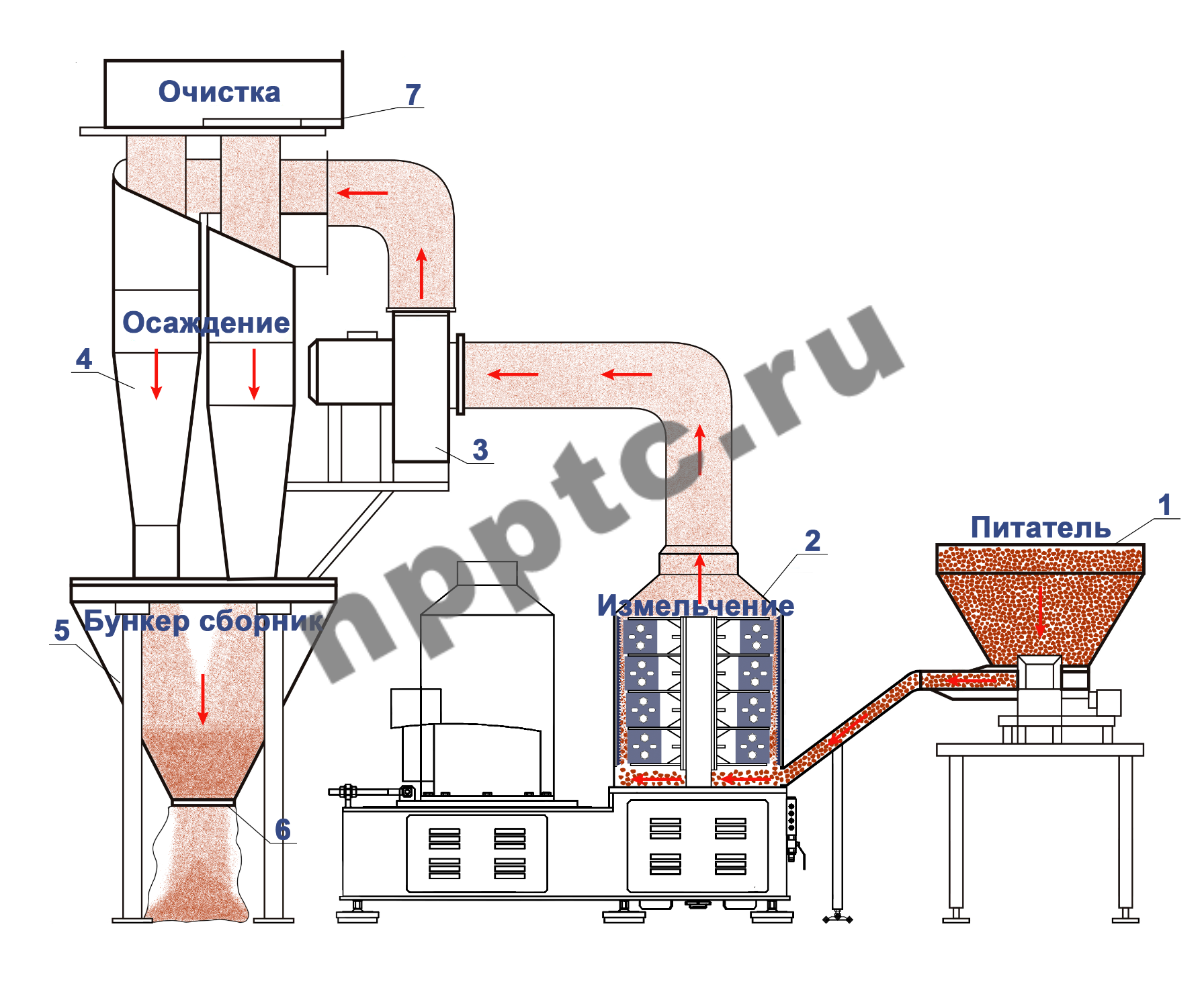

Состав комплекса: |

|

|

1. |

Система подачи материала |

|

2. |

Мельница роторно-вихревая |

|

3. |

Вентилятор |

|

4. |

Циклон |

|

5. |

Бункер-сборник готового порошка |

|

6. |

Устройство для выгрузки готового порошка |

|

7. |

Подключение к системе фильтрации или вытяжной вентиляции Заказчика. |

Принцип комплекса:

Комплекс работает в непрерывном режиме. Материал засыпается в загрузочный бункер вибрационного питателя (поз.1) и непрерывно подается в роторно-вихревую мельницу (поз.2). Интенсивность подачи материала в мельницу регулируется оператором с пульта.

Размольная камера мельницы расположена вертикально и представляет собой вращающийся с высокой частотой многоярусный ротор и неподвижный статор. На каждом ярусе ротора установлен набор ножей, на каждом ярусе статора установлена зубчатая броня. Между ножами ротора и броней статора оператором устанавливается зазор – регулируя величину зазора можно изменять режимы работы мельницы. Материал проходит предварительное измельчение на нижних ярусах размольной камеры, а на верхних ярусах, за счет интенсивного соударения частиц материала друг с другом в турбулентных потоках происходит доизмельчение до состояния тонкого порошка.

Готовый порошок транспортируется из мельницы по герметичной пневматической магистрали в циклон (поз.4) с помощью вентилятора (поз.3). Находящиеся в воздушном потоке частицы порошка осаждаются в бункер-сборник (поз.5) циклона, из которого готовый порошок выгружается в технологическую тару при помощи шибера (поз.6).

Циклон осаждает ~ 96-98% от общего объема порошка (зависит от физико-механических свойств материала) - остальные частицы вылетают вместе с очищенным воздухом в атмосферу (поз.7): в зависимости от тонины готового порошка может потребоваться подключение циклона к фильтрующему элементу (приобретается отдельно в организациях, специализирующихся на разработке и изготовлении воздушных систем очистки).

Свяжитесь с нами удобным способом

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Рысев Владимир Александрович

Фомичева Валерия Андреевна

Клиновицкая Екатерина Борисовна

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Елесичев Дмитрий Александрович

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации