Микросмесители

Микросмесители являются смесителями универсального действия и предназначены для перемешивания сыпучих материалов, порошков с жидкой связкой и смешивания паст различной вязкости (от текучих до полу твёрдых).

|

Отрасль применения: |

|

|

|

|

|

|

|

Система менеджмента качества сертифицирована (ISO 9001:2008)

|

Модель |

СЛ-0,05 |

СЛ-0,1 |

СЛ-0,2 |

СЛ-0,3 |

СЛ-0,5 |

СЛ-1 |

|

Общий объем емкости, л |

0,05 |

0,1 |

0,2 |

0,3 |

0,5 |

1 |

|

Рабочий объем, мл |

25-30 |

50-60 |

100-120 |

150-180 |

250-300 |

500-600 |

|

Частота оборотов роторов, об/ мин - ведущего - ведомого |

80 53 |

80 53 |

105 70 |

30 15 |

30 15 |

30 15 |

|

Соотношение вращения лопастей |

1:1,5 |

1:1,5 |

1,1,5 |

1:2 |

1:2 |

1:2 |

|

Установленная мощность, кВт ** |

0,75 |

1,1 |

1,1 |

0,25 |

0,25 |

0,5 |

|

Габаритные размеры (ДxШxВ), не более, мм |

460 |

480 |

480 |

430 |

470 |

620 |

|

Масса, не более, кг |

45 |

50 |

55 |

60 |

70 |

90 |

|

Технические характеристики микросмесителей |

СЛ |

|||||

|

Основное применение * |

Смешивание смесей и паст различной вязкости (от текущих до полу твердых), смешивание сыпучих материалов и порошков со связующим, измельчение (перетир) твердых частиц материала в пастах, гомогенизация. |

|||||

|

Материал смесительной ёмкости * |

Нержавеющая сталь / Углеродистая сталь / Алюминий |

|||||

|

Материал лопастей * |

Нержавеющая сталь 12Х18Н10Т / 14Х17Н2 |

|||||

|

Способ крепления смесительной емкости |

Консольный (емкость быстросъемная) |

|||||

|

Зазор между лопастями и стенкой смесительной емкости * |

не более 0,8 мм |

|||||

|

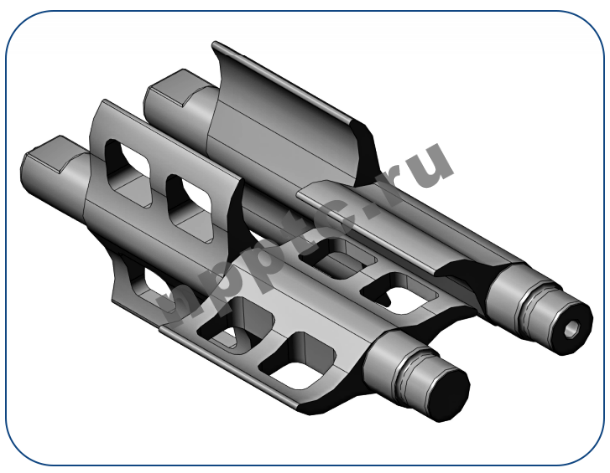

Типы устанавливаемых роторов (лопастей) * |

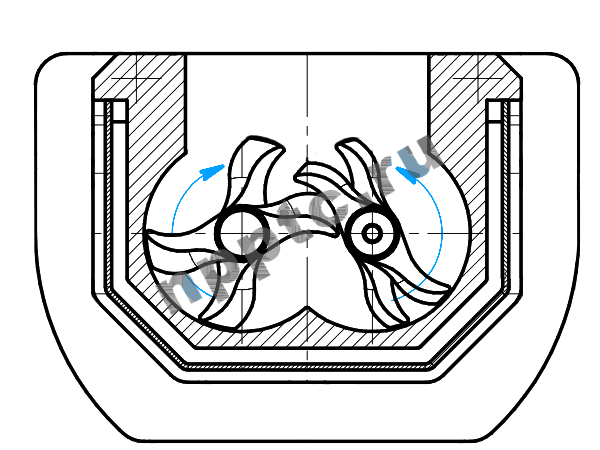

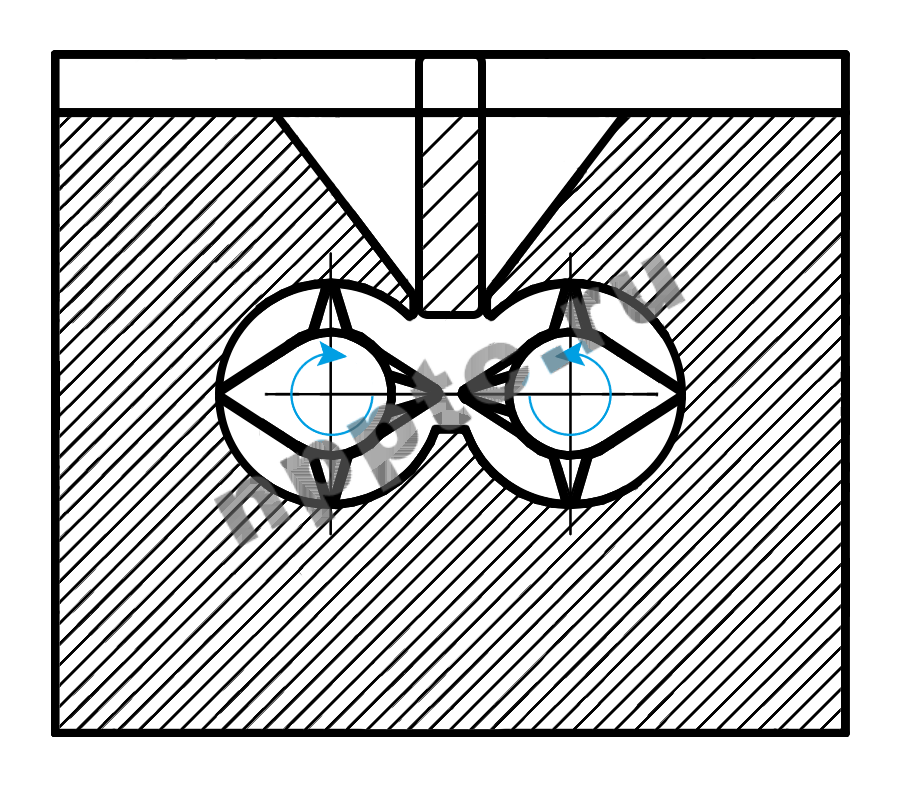

Z-образные, вальцовые, 4-х лопастные тангенциальные (эксцентриковые), роторы типа Banbury, роторы типа «Брабендер». |

|||||

|

Максимальная температура нагрева * |

Водяной нагрев до 100 С, Масляный нагрев до 200 С, Электронагрев до 250 С. |

|||||

|

Защита от перегрузки по току |

Предусмотрено |

|||||

|

Исполнение пульта управления |

Встроенный в раму смесителя / выносной |

|||||

|

Регулировки частоты оборотов |

Частотным преобразователем, бесступенчатая, плавная |

|||||

|

Задание времени работы |

Таймером, с автоматическим отключением |

|||||

|

Подключение к сети электропитания |

220В, 50Гц / 380В, 50Гц |

|||||

* Данные параметры зависят от физико-механических свойств смешиваемого материала и определяются опытным путем, на каждом отдельном виде материала (могут изменяться).

** Мощность смесителя зависит от максимальной частоты оборотов лопастей, вязкости смешиваемых составов, максимальной температуры нагрева смесительной емкости и конструктивного исполнения смесителя – параметры подбираются индивидуально (могут изменяться).

|

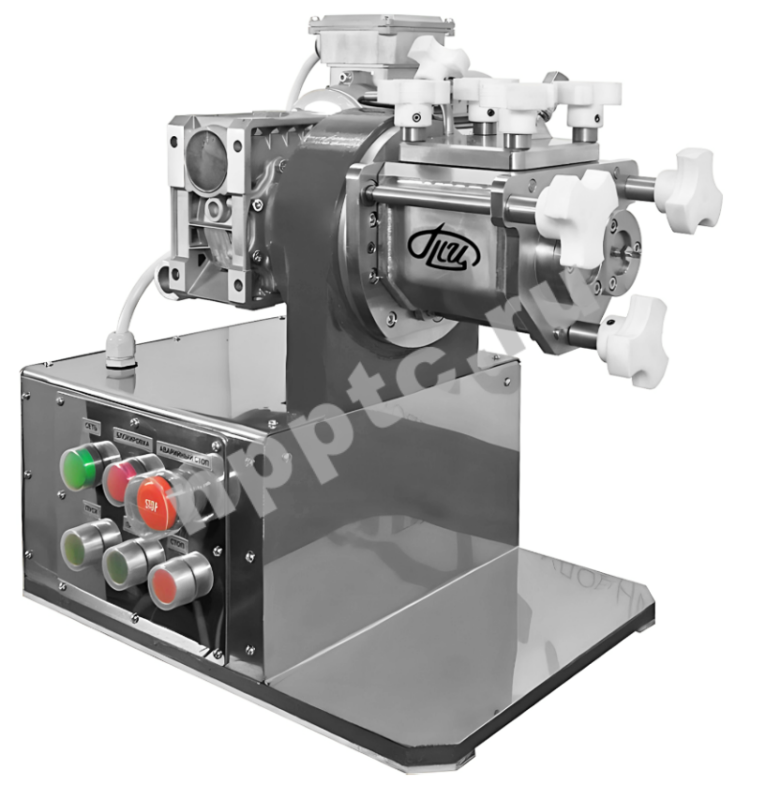

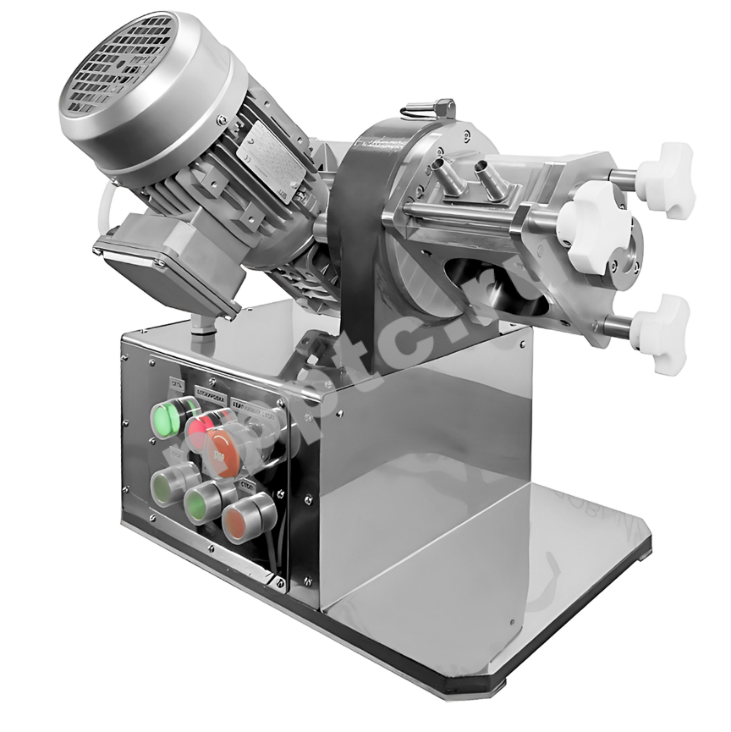

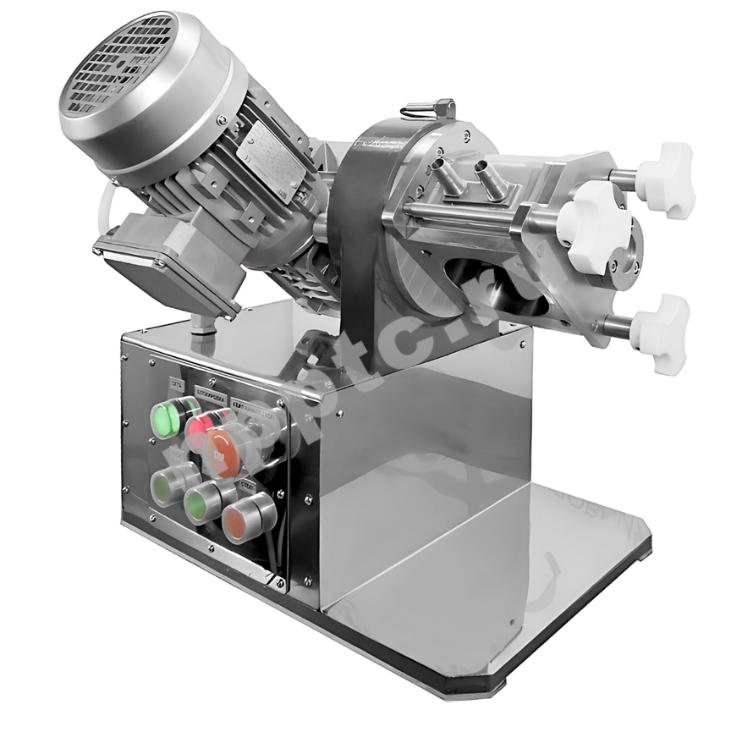

Микросмеситель с электонагревом модели СЛ-0,1 |

|

Смеситель применяется для смешивания, деагломерации и сушки металлизационных паст (на основе редкоземельных элементов) применяемых для изготовления плат в электроизмерительных приборах. Конструкция смесителя обеспечивает быстрый и легкий съем рабочей емкости (съем ёмкости занимает около менее 1 минуты и может осуществляться без применения специального инструмента) – это позволяет выгрузить готовую смесь без остатка и осуществлять тщательную замывку всех рабочих органов смесителя после окончания смесеприготовления. В пульт управления смесителя встроены специальные регистрирующие датчики, которые позволяют осуществлять измерение и регистрацию температуры, изменения вязкости смеси и других физических величин, для управления технологическими процессами. Данные после работы могут быть выгружены на стационарный компьютер для дальнейшего их анализа. 4-х лопастная тангенциальная (эксцентриковая) форма лопастей данного смесителя применяется для испытаний и гомогенизации термопластов, керамических компаундов, каучуков, паст для металлизации. |

Дополнительная комплектация и модернизация:

- Вакуумирование рабочей емкости.

- Напуск в рабочую емкость инертного газа.

- Обогрев рабочей емкости.

- Изготовление лопастей различной конфигурации – Z-образные, вальцовые, 4-х лопастные тангенциальные (эксцентриковые), роторы типа Banbury, роторы типа «Брабендер».

- Оснащение устройством прессованная.

- Оснащение устройствами контроля температуры смеси – установка термопар внутри смесительной емкости.

- Изготовление рабочей камеры и лопастей из черной стали.

- Изготовление электрической части во взрывобезопасном исполнении.

- Задание времени смешивания таймером.

- Система охлаждения смесительной емкости с помощью чиллера. В качестве теплоносителя обычно выступает вода, а если требуется охлаждение смеси ниже нуля градусов – пропиленгликоль, тосол.

- Оснащение смесителя уплотнениями стойкими к агрессивному воздействию жидкостей.

- Покрытие внутренней поверхности смесительной емкости, крышки и мешалок тефлоном, обеспечивает легкую очистку от вязких и липких составов, обладает прочностью и высокими антикоррозионными свойствами.

- Изготовление смесителей по техническому заданию Заказчика.

- Благодаря подобранным параметрам конфигурации лопастей и смесительной емкости, обеспечивается интенсивное смешивание, сдвиг и сжатие, а также разнонаправленное движение смеси по всему объему перемешиваемого состава, что обеспечивает высокое качество готового материала.

- Быстрая, простая и удобная полная разборка рабочей емкости (занимает ~ 2 минуты и может осуществляться оператором смесителя самостоятельно без применения специального инструмента) – это позволяет осуществлять тщательную полную замывку всех рабочих органов смесителя после замеса – идеально подходит для лабораторных исследований различных составов.

- Емкость и движущиеся части внутри спроектированы таким образом, чтобы обеспечить стабильное смесеприготовление и предсказуемую гомогенную смесь в широком спектре продуктов.

- Регулировка температуры внутри рабочей камеры – в зависимости от применяемой технологии, возможно регулировать необходимую температуру внутри рабочей камеры при помощи водяного/масляного термостата или электронагревателей (максимальная температура до 250 С).

- Регистрация физических процессов внутри рабочей камеры – при помощи специализированного электронного прибора осуществляется измерение и регистрация температуры, изменения вязкости смеси и других физических величин, для управления технологическими процессами, а также для создания систем сбора данных и замкнутых систем автоматического управления.

траекторий вращения

- Лопасти смесителя изготовлены из толстолистовой стали, а рабочая емкость и подшипниковые опоры изготовлены прочными, с надлежащим запасом прочности и выдерживают значительные нагрузки, возникающие при смешивании вязких паст и полусухих масс. Их разнонаправленное вращение на различных скоростях обеспечивает превосходное качество смешивания и компаундирования.

- Конструкция перемешивающих органов обеспечивает эффективное смесеприготовление различных составов (в том числе паст различной вязкости) за минимальный временной промежуток.

- Регулировка частоты оборотов лопастей позволяет оператору в широком диапазоне изменять режим и интенсивность смесеприготовления.

- Время смешивания задается таймером – по истечении заданного времени смеситель автоматически останавливается.

- Управление смесителем обеспечивает удобство в обслуживании и в работе (в том числе при отработке новых технологических режимов смешивания).

- Технологичность конструкции и эстетичный внешний вид – смесители изготавливаются на уровне импортных аналогов.

- Конструкцией обеспечивается возможность вакуумирования смеси (опция).

- Температура смеси в рабочей емкости отображается на пульте управления (опция).

- Соприкасающиеся со смесью детали защищены от коррозии (нержавеющая сталь).

- Малогабаритность, компактность, малый вес, отсутствие необходимости пусконаладочных работ («подключил и работай»).

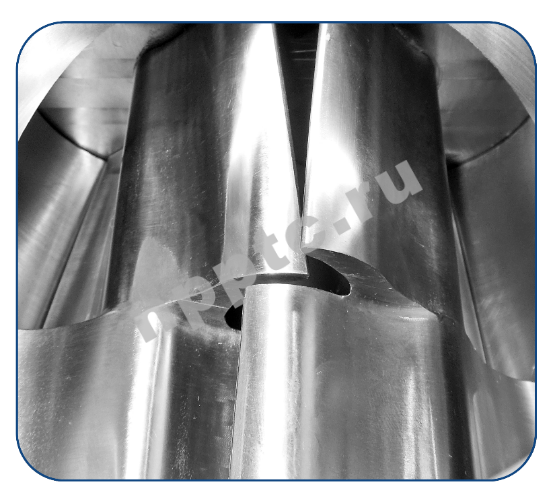

В смесительной емкости находятся две горизонтально расположенных лопасти, вращающихся в противоположных направлениях с различными скоростями, при этом конструкцией смесителя обеспечивается минимальный зазор между стенкой емкости и кромками лопастей, для максимально эффективного перемешивания по всему объему смесительной емкости.

Под воздействием лопастей перемешиваемый материал совершает сложное пространственное движение внутри ёмкости и испытывает значительные деформации сдвига и сжатия, обеспечивающие равномерное распределение компонентов. То есть, при попадании материала в зону между лопастью и корпусом смесительной емкости происходит его разминание, а когда материал выходит из зоны влияния лопасти, то сразу подхватывается второй лопастью.

Все рабочие элементы смесителя (лопасти, крышка, емкость) полированные, быстроразборные, что обеспечивает быстроту и удобство замывки и обслуживания смесителя. Выгрузка смеси осуществляется ручным поворотом смесительной емкости лючком вниз или бысросъемом рабочей камеры.

траекторией вращения типа «Брабендер».

(эксцентриковых) лопастей с подпрессовкой смеси

Микросмесители превосходно подходят в качестве порционных смесителей для производства малых партий исследуемого материала. В кратчайшие сроки можно изготовить различные образцы для проведения дальнейших исследований без лишнего расхода материала.

|

Микросмесители лабораторные СЛ предназначены для тщательного смешивания и гомогенизации различных масс и позволяют выполнять: |

|

|

Смешивание смесей и паст различной вязкости (от текущих до полу твердых) |

Смеситель имеет лопасти различной конфигурации, что позволяет подстраиваться под смешиваемый материал и его вязкость. Примеры смешиваемых составов: |

|

Смешивание сыпучих материалов и порошков со связующим (диспергирование) |

За счет минимального зазора между лопастями и стенками рабочей камеры смесь подвергается разминанию под воздействием усилия сдвига и сжатия при попадании в зазор. |

|

Измельчение (перетир) твердых частиц материала в пастах, диспергирование или гомогенизация, используя силу сдвига между валами |

Лопасти смесителя способствуют разрушению крупных частиц вещества, тем самым предотвращая их скопление в смеси. |

|

Приготовление и смешение резиновых смесей для испытаний, предусмотренных методами оценки каучуков по ГОСТ 30263-96 |

Подходит для лабораторных исследований составов различной вязкости, в том числе термопластичных. |

Микросмесители являются смесителями универсального действия и предназначены для перемешивания сыпучих материалов, порошков с жидкой связкой и смешивания паст различной вязкости (от текучих до полу твёрдых).

Свяжитесь с нами удобным способом

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Рысев Владимир Александрович

Свитков Алексей Игоревич

Клиновицкая Екатерина Борисовна

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Елесичев Дмитрий Александрович

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации