Смесители интенсивного действия

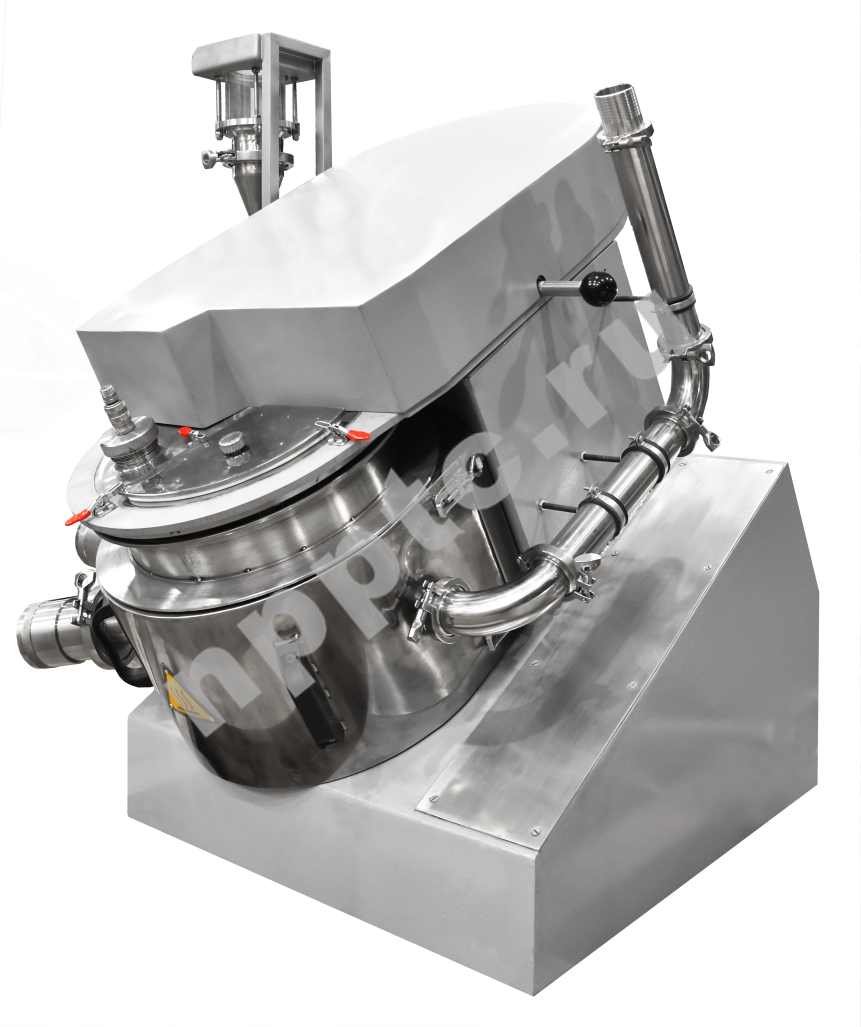

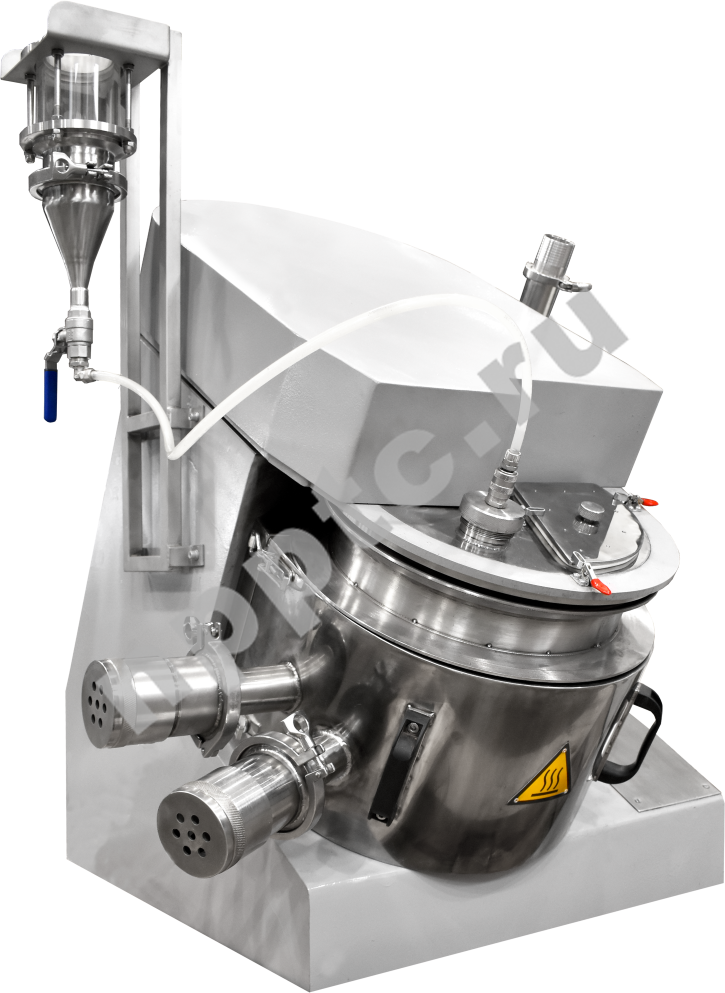

Смесители интенсивного действия предназначены для высокоинтенсивного смешивания порошков во встречных потоках, гранулирования различных материалов с добавлением связующего, и обволакивания гранул (нанесения покрытий), деагломерации и сушки порошков и гранул.

|

Отрасль применения: |

|

|

|

|

|

|

|

Система менеджмента качества сертифицирована (ISO 9001:2008)

|

Модель |

ВИХРЬ-1 |

ВИХРЬ-5 |

ВИХРЬ-10 |

ВИХРЬ-40 |

ВИХРЬ-75 |

|

Общий объем емкости не менее, л |

3 |

12 |

25 |

85 |

230 |

|

Рабочий объем ёмкости, л * |

1-1,5 |

3-5 |

8-10 |

25-40 |

50-75 |

|

Максимальная масса загрузки, кг |

3 |

8 |

12 |

60 |

110 |

|

Максимальная частота оборотов смесительной емкости, об/мин |

80 |

60 |

50 |

30 |

25 |

|

Максимальная частота оборотов импеллера, об/мин |

5000 |

3000 |

3000 |

3000 |

1500 |

|

Угол наклона смесительной емкости, |

10º, 20º, 30º |

30º |

30º |

30º |

30º |

|

Способ выгрузки готового состава |

съемом емкости |

съемом емкости |

съемом емкости |

поворотом емкости |

поворотом емкости |

|

Установленная мощность, не более, кВт ** |

1,5 |

4 |

6 |

14 |

16 |

|

Габаритные размеры (ДxШxВ), не более, мм *** |

760 |

960 |

980 |

1200 |

1500 |

|

Масса, не более, кг *** |

90 |

210 |

380 |

1100 |

1600 |

|

Технические характеристики смесителей |

Серии ВИХРЬ |

|||||

|

Основное применение |

Смешивание и грануляция порошков с добавлением жидкого связующего |

|||||

|

Тип смешивания * |

Сухой с добавлением связующего |

|||||

|

Материал смесительной ёмкости, импеллера и ножа |

Нержавеющая сталь / Закаленная сталь |

|||||

|

Тип мешалок |

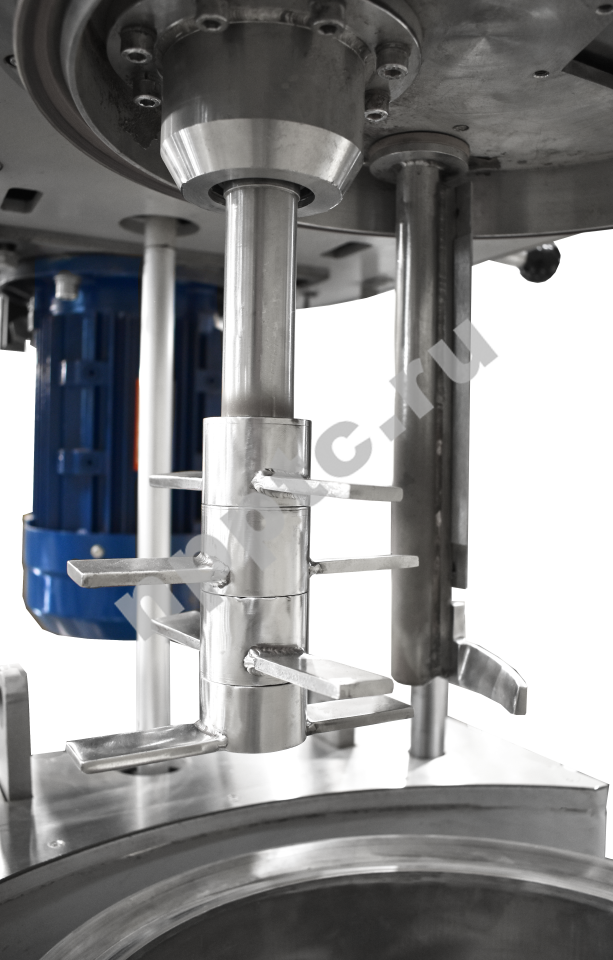

Импеллер, фреза |

|||||

|

Возможность съема импеллера |

Предусмотрено |

|||||

|

Возможность установки нагрева смесительной емкости |

До 200 С (опция) |

|||||

|

Регулировки частоты оборотов |

Частотным преобразователем (опция) |

|||||

|

Задание времени работы |

Таймером (опция) |

|||||

|

Подключение к сети электропитания |

220В, 50Гц / 380В, 50Гц |

|||||

* Данные параметры зависят от физико-механических свойств смешиваемого и гранулируемого материала и определяются опытным путем при обработке технологии на каждом отдельном виде материала.

** Мощность интенсивного смесителя зависит от максимальной частоты оборотов импеллера, массы смешиваемых и гранулируемых составов, необходимости нагрева смесительной емкости и конструктивного исполнения смесителя-гранулятора.

*** Габаритные размеры и масса смесителей определяются конструктивным исполнением и объем смесительной ёмкости (могут изменяться).

Основные технические характеристики промышленных смесителей:

|

Модель |

ВИХРЬ-150 |

ВИХРЬ-250 |

ВИХРЬ-500 |

ВИХРЬ-750 |

|

|

Общий объем емкости не менее, л |

350 |

450 |

1000 |

1500 |

|

|

Рабочий объем ёмкости, л * |

120-150 |

200-250 |

350-500 |

500-750 |

|

|

Максимальная масса загрузки, кг |

200 |

300 |

600 |

800 |

|

|

Максимальная частота оборотов смесительной емкости, об/мин |

22 |

20 |

18 |

16 |

|

|

Максимальная частота оборотов импеллера, об/мин |

900 |

750 |

700 |

500 |

|

|

Угол наклона смесительной емкости, |

30 |

20 |

20 |

20 |

|

|

Способ выгрузки готового состава |

Через клапан в нижней части |

Через клапан в нижней части |

Через клапан в нижней части |

Через клапан в нижней части |

|

|

Установленная мощность, не более, кВт ** |

24 |

40 |

75 |

90 |

|

|

Габаритные размеры (ДxШxВ), не более, мм *** |

1600 |

2300 |

3200 |

3860 |

|

|

Масса, не более, кг *** |

2500 |

4000 |

7000 |

9500 |

|

|

Технические характеристики смесителей |

Серии ВИХРЬ |

||||

|

Основное применение |

Смешивание и грануляция порошков с добавлением жидкого связующего |

||||

|

Тип смешивания * |

Сухой с добавлением связующего |

||||

|

Материал смесительной ёмкости, импеллера и ножа |

Нержавеющая сталь / Закаленная сталь |

||||

|

Тип мешалок |

Импеллер, фреза |

||||

|

Возможность съема импеллера |

Предусмотрено |

||||

|

Возможность установки нагрева смесительной емкости |

До 200 С (опция) |

||||

|

Регулировки частоты оборотов |

Частотным преобразователем (опция) |

||||

|

Задание времени работы |

Таймером (опция) |

||||

|

Подключение к сети электропитания |

380В, 50Гц |

* Данные параметры зависят от физико-механических свойств смешиваемого и гранулируемого материала и определяются опытным путем при обработке технологии на каждом отдельном виде материала.

** Мощность смесителя-гранулятора зависит от максимальной частоты оборотов мешалки, массы гранулируемых составов, необходимости нагрева смесительной емкости и конструктивного исполнения гранулятора (с подъемом / без подъема).

*** Габаритные размеры и масса смесителей определяются конструктивным исполнением и объем смесительной ёмкости.

Дополнительная комплектация и модернизация:

- Оснащение системой нагрева смесительной ёмкости. Нагрев и поддержание температуры перемешиваемого состава позволяет смешивать порошки со связующими, которые могут плавиться при температурах от 80 С до 200 С (например, парафин, воск, пек и т.д.). Возможность нагрева смесительной емкости также позволяет производить сушку порошков и гранул в процессе смешивания.

- Различные формы высокоскоростной мешалки в зависимости от смешиваемого материала и задач смешивания. Возможность встраивания смесителей в непрерывные производственные линии в зависимости от поставленной задачи и имеющихся площадей.

- Смеситель может быть исполнен как для периодического режима работы, так и для непрерывного.

- Футеровка рабочей емкости и импеллера. Возможно применение различных материалов: диоксид циркония ZrO2, карбид вольфрама, чугунные пластины, оксид алюминия Al2O3.

- Изготовление смесительных емкостей и мешалки из разных материалов: нержавеющая сталь различных марок (12Х18Н10Т, AISI 304, AISI 316L, 06ХН28МДТ и другие), углеродистая сталь, алюминий, титан, и других.

- Оснащение смесителя высокоскоростным импеллером и скребком (ракелем) различной конфигурации и из различных материалов.

- Оснащение системами загрузки, выгрузки и фасовки.

- Оснащение системой для подачи в рабочую камеру инертного газа (азот, аргон).

- Изготовление электрической части во взрывобезопасном исполнении.

- Регулировка частоты оборотов электродвигателей.

- Комплектование смесителя вакуумной транспортной системой.

- Отличительной особенностью данных смесителей является высокая интенсивность перемешивания (скорость импеллера может достигать до 30 м/с). Смесители интенсивного действия за короткое время смешивают сухие порошки, порошки с жидкостями и позволяют получать однородную смесь за минимальный временной промежуток. Широкий спектр применения смесителей интенсивного действия делает их оптимальным и экономичным решением для широкого спектра задач.

- Благодаря подобранным параметрам движения смешивающих устройств и смесительной емкости, обеспечивается интенсивное смешивание и сдвиг обрабатываемого состава. Разнонаправленное движение смеси по всему объему перемешиваемого состава исключает образование застойных зон.

- Быстрый результат смешивания и грануляции обеспечивается благодаря мощным электродвигателям и продуманной кинематике движения лопастей и наклонной емкости.

- Смесители данного типа позволяют получать высокое качество гранул округлой формы (получение гранул с меньшей хрупкостью).

- Высокая однородность смешиваемого состава благодаря равномерному распределению порошка по всему объему смесительной емкости и интенсивной циркуляция смеси.

- Повторяемость результата – установленные параметры гарантируют достижение воспроизводимых результатов в заданной точке времени работы.

- Высокое усилие сдвига позволяет осуществлять измельчение и деагломерацию материала.

- Для получения гранул на лопастном смесителе интенсивного действия используется небольшое количество связующего, поэтому требуется короткое время для высыхания гранул.

- Раздельное плавное регулирование оборотов импеллерной мешалки и смесительной емкости, позволяют регулировать интенсивность смешивания и гранулирования в широком диапазоне размера частиц.

- Во время выгрузки емкость смесителя медленно вращаются, что позволяет ускорить процесс выгрузки и предотвратить «залипание» готового материала в емкости смесителя.

- Скребок (лопатка) выполнен с регулировкой до стенки смесительной ёмкости – позволяет минимизировать налипание материала на стенках емкости. Также в скребке расположена термопара для измерения температуры смеси – это обеспечивает точный контроль измерений.

- Емкость смесителя и смешивающие лопасти выполнены из нержавеющей стали. Нержавеющая сталь 12Х18Н10Т не подвержена коррозии (также при дезинфицировании емкости с моющими добавками).

- Конструкция смесителей обеспечивает удобный и легкий доступ к смесительной емкости для выполнения замывки смесительной емкости и импеллера – подъем и опускание крышки с мешалками выполняется автоматическим лифтовым механизмом.

- Выгрузка готовой смеси осуществляется с помощью механизированного поворота смесительной емкости на моделях свыше 10 литров загрузки. На смесителях объемом от 10 литров и менее, емкость для выгрузки снимается вручную.

- Для безопасности эксплуатации смеситель оборудован датчиками открытия крышки и поворота смесительной емкости. Система управления предусматривает блокировку рабочего вращения импеллера при поднятой крыше или опрокинутой емкостью.

- Отдельный пульт управления интенсивным смесителем позволяет гибко устанавливать время работы, скорость вращения импеллера и смесительной емкости, а также параметры ввода связующих (скорость подачи связующего, объем дозирования, давление сжатого воздуха).

- Время работы задается таймером – по истечении заданного времени смеситель автоматически останавливается – это позволяет исключить «человеческий фактор» при работе. На дисплее для удобства отображаются текущее время смешивания и заданное время смешивания.

- Регулировка частоты оборотов позволяет оператору в широком диапазоне плавно изменять интенсивность смешивания и гранулирования.

- Температура внутри смесительной емкости отображается на пульте управления. Термопара напрямую соприкасается со смешиваемым материалом и обеспечивает наиболее точную передачу данных.

- Конструкцией обеспечивается быстрая смена форсунки для изменения угла распыла, производительности и типу распыла (плоскоструйная, полноконусная и т.п.).

- Защита двигателя от перегрузки осуществляется частотным преобразователем и позволяет автоматически выключать двигатель при перегрузке.

- Технологичность конструкции и запас прочности обеспечивают многолетнюю эксплуатацию смесителей без выполнения ремонтных операций.

- В конструкции интенсивного смесителя применяются надежные серийные подшипники с высоким ресурсом работы.

- Пусконаладочные работы не требуются. Для включения смесителя достаточно установить его на ровную поверхность и включить штекер в розетку (подключил и работай).

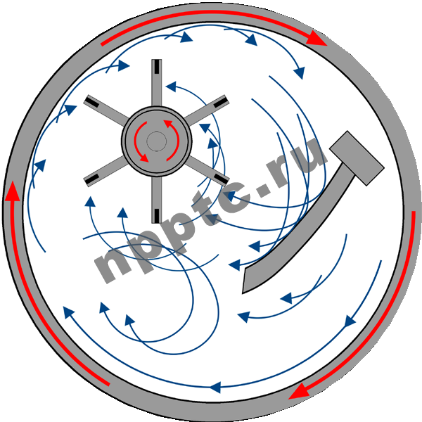

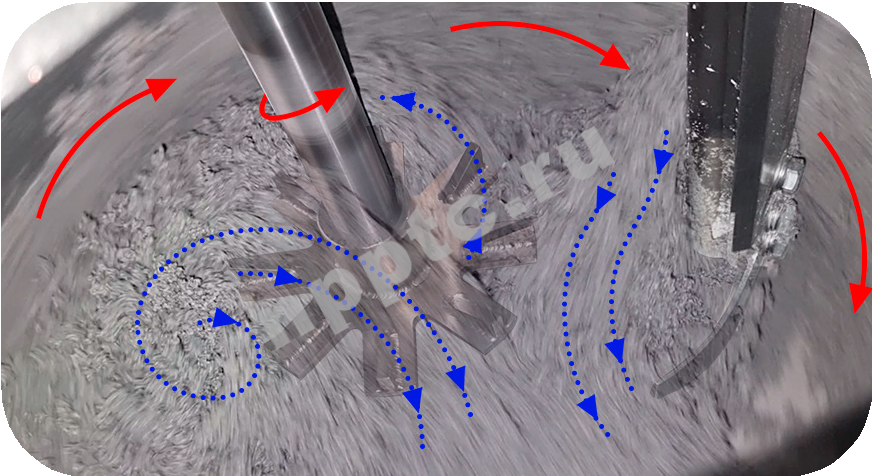

При одновременной работе высокоскоростной мешалки (импеллера) скребка-направителя и вращающейся вокруг своей оси смесительной емкости, загруженный в емкость состав приводится в трехмерное вихревое движение. Вращаясь вокруг своей оси, смесительная емкость захватывает сухой порошок и поднимает его вверх, в зону действия высокоскоростного импеллера. Создаваемое высокоскоростным импеллером вращательное движение, отбрасывает частицы порошка в различных направлениях. Установленный у стенки емкости скребок позволят задать направление непрерывно движущейся и улучшить циркуляционное движение частиц.

Образуемые в процессе работы смесителя встречные турбулентные потоки смеси с большой разностью скоростей и интенсивная циркуляция материала позволяют получить однородный состав за короткое время. Форма фрезы и высокая скорость импеллера дополнительно способствуют измельчению и диспергации материала. При подаче жидкого связующего внутри емкости, порошок образует гранулы (агломераты) методом окатывания. Дополнительное воздействие потоку смеси придается за счет наклонной конструкции резервуара, а скребок расположенный у стенки и дна препятствует налипанию материала на рабочую камеру. Готовый материал обладает однородным составом и хорошей сыпучестью.

Схема движения материала в интенсивном смесителе

|

Смесители интенсивного действия предназначены для смешивания порошков и гранул и позволяют выполнять: |

|

|

Гранулирование / Пеллетирование порошков |

Получение мелкосферических гранул и гомогенных смесей путем окатывания порошка с добавлением связующего (получение гранул оксида алюминия, стекла, ферритов, полимеров т.д.) |

|

Смешивание сухих порошков |

Смешивание тонкодисперсных (в том числе комкающихся) порошков и зернистых порошков с разным удельным весом. |

|

Смешивание порошков с связующим и маловязких паст / Гидрофобизация |

Например, перемешивание керамических или металлических тонкодисперсных порошков с полимерным связующим, смолами, каучуками со спиртом. |

|

Измельчение (деагломерация) |

Измельчение агломератов или легко разрушаемых материалов за счет интенсивного соударения о высокоскоростной импеллер смесителя (сухих и жидких составов). |

|

Нанесение покрытий (аппретирование) |

Окатывание частиц или покрытие гранул (создание внешней оболочки) |

|

Осушение |

Удаление жидкости из материала методом выпаривания. |

Смесители интенсивного действия предназначены для высокоинтенсивного смешивания порошков во встречных потоках, гранулирования различных материалов с добавлением связующего, и обволакивания гранул (нанесения покрытий), деагломерации и сушки порошков и гранул.

Свяжитесь с нами удобным способом

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Рысев Владимир Александрович

Румянцев Илья Александрович

Клиновицкая Екатерина Борисовна

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Елесичев Дмитрий Александрович

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации